Пошаговое руководство по проектированию функциональных деталей для домашнего 3D‑принтера. Разберём, какие допуски реально получить на FDM, SLA и SLS, как проектировать резьбы и когда использовать вставки, а также какие типы соединений лучше для бытовых изделий. Статья даёт практические рекомендации, примеры и численные допуски для быстрого тестирования и надёжной сборки.

Принципы проектирования для аддитивных технологий

Когда мы проектируем деталь для токарного станка или фрезера, мы мыслим категориями «удаления лишнего». Берём заготовку и отсекаем всё ненужное. Этот подход, известный как субтрактивное производство, диктует свои правила: прямые углы, сквозные отверстия, доступность для инструмента. Но 3D-печать переворачивает всё с ног на голову. Здесь мы ничего не удаляем, а наоборот, создаём деталь с нуля, слой за слоем. Это и есть аддитивное производство, и для него нужны совершенно другие принципы проектирования, объединённые подходом DfAM (Design for Additive Manufacturing).

Главное отличие DfAM от традиционного проектирования (DFM, Design for Manufacturing) — это свобода. Мы больше не ограничены возможностями сверла или фрезы. Можно создавать сложные внутренние каналы для охлаждения, сетчатые структуры для облегчения веса без потери прочности или бионические формы, которые раньше были под силу только природе. Это позволяет укрупнять сборки. Вместо кронштейна из трёх металлических пластин и шести винтов можно напечатать одну цельную деталь, которая будет легче, прочнее и не потребует сборки. Уменьшение количества соединений — это не только экономия времени, но и повышение надёжности, ведь каждое соединение — потенциальная точка отказа.

Однако эта свобода не абсолютна. Она ограничена возможностями конкретного принтера, материала и технологии печати. То, что легко напечатает фотополимерный принтер, может оказаться невыполнимой задачей для FDM-устройства.

Давайте сравним три самые популярные домашние технологии.

- FDM (Fused Deposition Modeling). Это наши рабочие лошадки, самые распространённые и доступные принтеры. Они работают по принципу выдавливания расплавленного пластика слой за слоем. Плюсы: низкая стоимость принтера и материалов, огромный выбор пластиков. Минусы: заметная слоистость, невысокая точность (погрешность ±0.2–0.5 мм), проблемы с нависающими элементами. Типичные дефекты — усадка материала при остывании (особенно у ABS), которая искривляет деталь, и деламинация (расслоение), снижающая прочность по вертикальной оси (оси Z). Мелкие детали могут получаться «замыленными».

- SLA/DLP (Стереолитография/Цифровая обработка света). Эти принтеры используют ультрафиолетовую засветку жидкой фотополимерной смолы. Плюсы: высочайшая детализация и гладкая поверхность, точность до ±0.03–0.15 мм. Идеально для миниатюр, ювелирных прототипов и деталей с мелкими элементами. Минусы: более дорогие и токсичные расходники, необходимость постобработки (промывка и дополнительная УФ-засветка), хрупкость многих стандартных смол. Детали могут деформироваться в процессе постобработки из-за неравномерной усадки полимера.

- SLS (Селективное лазерное спекание). Технология, которая постепенно приходит в «продвинутый» домашний сегмент. Лазер спекает тонкий слой полимерного порошка. Плюсы: очень прочные и функциональные детали, не нужны поддержки (их роль выполняет сам порошок). Минусы: высокая стоимость оборудования и материалов, шероховатая поверхность деталей. Основная проблема — термическая усадка, которая влияет на точность, особенно у крупных объектов.

Выбор материала напрямую влияет на функциональность детали. PLA — самый простой в печати, экологичный и точный пластик, но он хрупкий и не любит температуры выше 60°C. Отлично подходит для декора, прототипов и статичных кронштейнов. PETG — золотая середина. Он прочнее PLA, более гибкий, химически стойкий и даёт умеренную усадку. Идеален для механических деталей, защёлок и корпусов. ABS — термостойкий и прочный, но капризный в печати. Его высокая усадка требует закрытой камеры принтера и тщательной калибровки. TPU — гибкий материал, похожий на резину. Из него получаются отличные уплотнители, амортизаторы и гибкие соединения. Инженерные смолы для SLA-принтеров (Tough, High Temp) позволяют получать детали со свойствами, близкими к литым пластикам.

Принципы DfAM раскрываются в реальных бытовых задачах. Возьмём, к примеру, петлю для дверцы шкафчика. Традиционно это две пластины и отдельный металлический штифт. С помощью 3D-печати можно создать петлю «print-in-place», где ось является неотъемлемой частью конструкции и печатается сразу, с необходимыми зазорами. Результат — одна деталь вместо трёх, сборка не требуется. Другой пример — настенный держатель для инструмента. Вместо сложной сборной конструкции можно спроектировать единый элемент с интегрированными защёлками, которые будут надёжно фиксировать инструмент. Это не только упрощает изготовление, но и позволяет идеально подогнать форму под конкретную отвёртку или дрель. В таких проектах ожидаемое уменьшение числа деталей достигает 20–40%, что кардинально упрощает жизнь.

Понимание этих принципов — первый шаг к созданию не просто красивых, а по-настоящему работающих вещей. Но чтобы напечатанный вал вошёл в отверстие, а крышка плотно закрылась, нужно разобраться с самым важным аспектом функциональной печати — допусками и посадками.

Допуски и посадки при 3D‑печати

Когда мы проектируем деталь, которая будет работать в паре с другой, будь то крышка для коробки или ось для шестерёнки, на первый план выходит точность. В мире аддитивных технологий классические инженерные подходы требуют адаптации, ведь здесь мы имеем дело не с удалением материала, а с его послойным добавлением. Именно поэтому понимание допусков и посадок становится ключом к созданию по-настоястоящему функциональных вещей, а не просто красивых моделей.

В машиностроении допуски и посадки описываются строгими стандартами, такими как система ISO. Она определяет три основных типа соединений.

- Посадка с зазором (Clearance fit). Это когда вал всегда меньше отверстия, что обеспечивает свободное движение. Пример — ось вращения в кронштейне.

- Переходная посадка (Transition fit). Здесь в зависимости от реальных размеров деталей может получиться как небольшой зазор, так и небольшой натяг. Такое соединение обычно требует лёгкого усилия для сборки.

- Посадка с натягом (Interference fit). Вал всегда больше отверстия. Детали соединяются под давлением, например, с помощью пресса или нагрева, и образуют прочное, часто неразборное соединение.

Пытаться перенести стандартные квалитеты вроде H7/h6 напрямую в домашнюю 3D-печать — путь к разочарованию. Причины кроются в самой природе аддитивных технологий. Точность печати зависит от множества факторов: типа принтера, материала, его усадки при охлаждении, ориентации детали на столе и даже от температуры в комнате.

Давайте посмотрим на ориентировочную точность популярных домашних технологий.

- FDM (Fused Deposition Modeling). Самая распространённая технология, но и самая неточная. Погрешность обычно составляет ±0.2–0.5 мм. Расплавленный пластик, выдавливаемый из сопла, имеет свойство немного растекаться, а при остывании даёт усадку. Например, ABS может «сесть» до 0.8%, что на 10-сантиметровой детали даст ошибку почти в миллиметр.

- SLA/DLP (Stereolithography). Фотополимерные принтеры значительно точнее. Здесь погрешность колеблется в пределах ±0.03–0.15 мм. Основные источники неточности — засветка соседних областей смолы и небольшая усадка при финальном отверждении ультрафиолетом.

- SLS (Selective Laser Sintering). Эта технология реже встречается дома из-за своей стоимости, но обеспечивает хороший баланс прочности и точности с погрешностью ±0.1–0.3 мм. Погрешность возникает из-за термического расширения порошка при спекании и последующей усадки.

Исходя из этого, при проектировании мы должны закладывать в модель преднамеренные зазоры. Вот практические рекомендации, которые помогут вашим деталям собираться с первого раза.

| Тип посадки | Рекомендуемый зазор (разница диаметров) для FDM | Рекомендуемый зазор (разница диаметров) для SLA |

|---|---|---|

| Скользящая посадка (свободное вращение или движение) | +0.2 – +0.6 мм | +0.05 – +0.2 мм |

| Плотная посадка (сборка от руки, без люфта) | 0 – +0.2 мм | 0 – +0.05 мм |

| Пресс-посадка (сборка с усилием, нагревом) | -0.05 – -0.2 мм | -0.02 – -0.1 мм |

Важно понимать, что «0» в плотной посадке — это рискованное значение, достижимое только на идеально откалиброванном принтере. Для начала лучше закладывать хотя бы +0.1 мм для FDM.

Как же определить, какие именно зазоры подходят для вашего принтера и пластика? Только через калибровку и тесты.

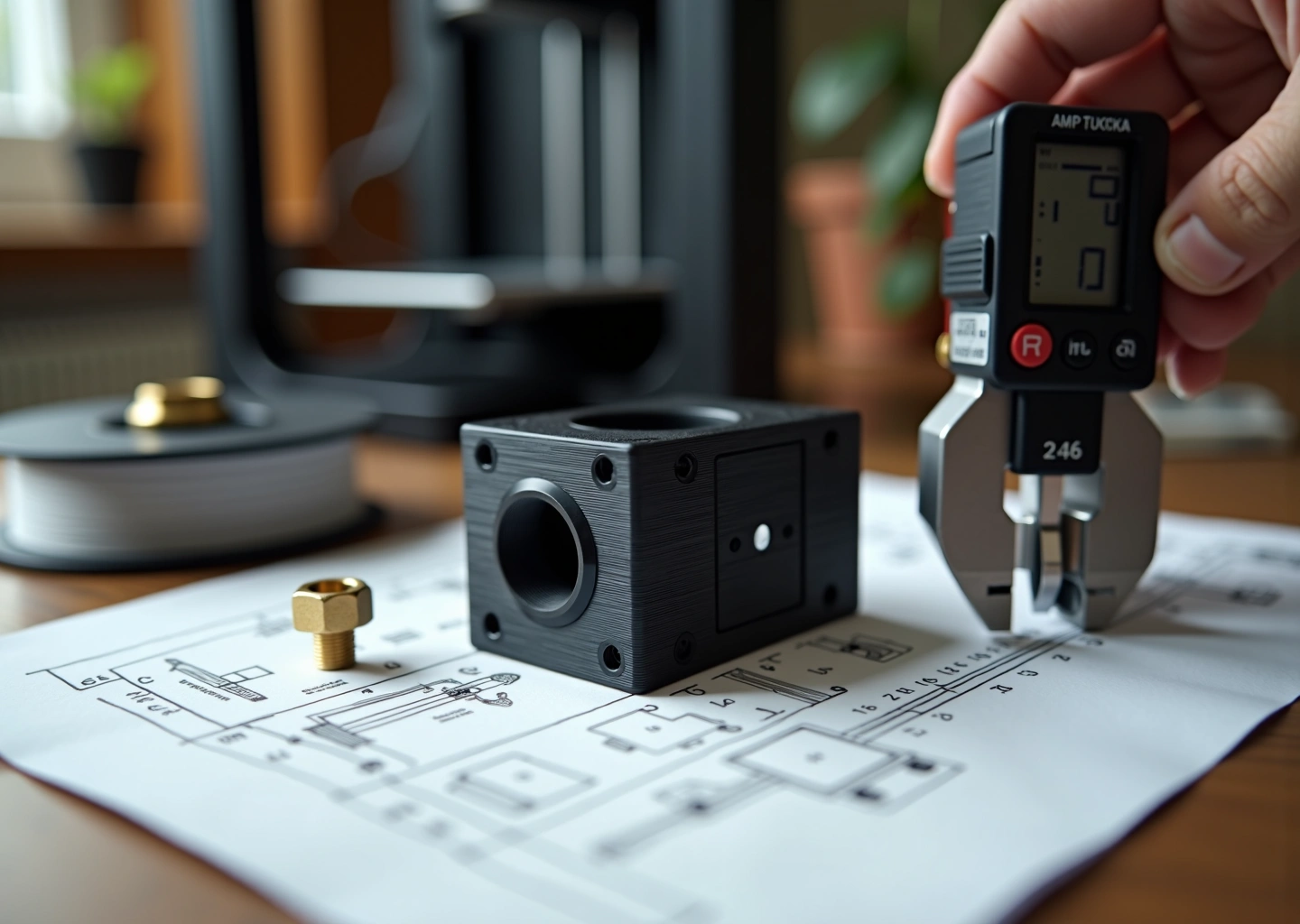

- Калибровочный кубик. Первым делом напечатайте куб 20x20x20 мм. Измерьте его штангенциркулем по всем осям. Если размеры «уплыли», нужно калибровать механику принтера и параметры потока пластика (flow) в слайсере.

- Тестовые модели соединений. Найдите и распечатайте специальные тестовые модели, например, набор штифтов и отверстий с разным зазором (tolerance test). Так вы наглядно увидите, при каком зазоре штифт начинает входить в отверстие, при каком — свободно вращаться, а при каком — сидит плотно. Это самый надёжный способ подобрать рабочие допуски.

- Учёт усадки. Для материалов с высокой усадкой (ABS, Nylon) может потребоваться масштабирование модели в слайсере. Например, если деталь из ABS длиной 100 мм после печати имеет размер 99.2 мм (усадка 0.8%), модель нужно увеличить до 100.8%.

Размер детали также влияет на выбор допусков. Для мелких элементов (до 10 мм) относительная погрешность выше, поэтому зазоры стоит делать больше, ближе к верхней границе рекомендованного диапазона. Для крупных деталей (более 100 мм) главной проблемой становится общая деформация (коробление), поэтому здесь также лучше не жадничать с зазорами, чтобы компенсировать возможные искривления.

Если вы планируете печатать серию одинаковых деталей, стоит задуматься о статистическом подтверждении допусков. Это звучит сложно, но на практике всё просто. Напечатайте 5–7 одинаковых экземпляров и измерьте ключевые размеры на каждом. Если разброс значений велик, значит, процесс печати нестабилен. В промышленности для этого используют индекс способности процесса (Cpk), но для домашних условий достаточно убедиться, что все детали собираются одинаково хорошо. Этот простой тест сэкономит вам массу времени и нервов в будущем. Подробнее о методах проверки можно почитать в специализированных статьях. Правильно подобранные допуски — это не магия, а результат методичного подхода и небольших экспериментов.

Резьбы в печатных деталях и альтернативы

Когда речь заходит о сборке функциональных изделий, без резьбовых соединений не обойтись. Они позволяют многократно собирать и разбирать устройства, будь то корпус для электроники или самодельный фильтр для воды. В домашней 3D-печати существует несколько подходов к созданию резьбы, каждый со своими сильными и слабыми сторонами. Давайте разберемся, какой метод выбрать для вашей задачи.

Полностью напечатанные резьбы

Самый очевидный способ — напечатать резьбу прямо как часть модели. Это решение привлекает своей простотой, ведь не требуется никаких дополнительных инструментов или комплектующих.

Преимущества:

- Простота: Не нужно ничего, кроме пластика и принтера.

- Монолитность: Резьба является неотъемлемой частью детали.

Недостатки:

- Низкая прочность: Пластиковая резьба, особенно из PLA, легко срывается при затяжке. Межслоевая адгезия — слабое место FDM-печати, и витки резьбы могут просто отслаиваться.

- Малый срок службы: Такое соединение выдерживает всего несколько циклов сборки-разборки, после чего изнашивается.

- Сложность печати: Мелкие резьбы (меньше М6) на FDM-принтере получаются некачественными из-за ограничений технологии.

При проектировании печатной резьбы придерживайтесь нескольких правил. Используйте крупный шаг, например, М8х1.25 или больше. Профиль резьбы лучше делать с закруглениями в основании витка (радиус 0.2–0.4 мм), а на входе обязательно предусмотрите коническую фаску для легкого старта. Стенки вокруг внутренней резьбы должны быть толстыми, не менее 2 мм, чтобы избежать растрескивания. Для FDM-печати лучше всего ориентировать деталь так, чтобы ось резьбы была вертикальна (по оси Z), это обеспечит наилучшую геометрию витков. А вот для фотополимерной (SLA) печати, благодаря высокой точности, можно создавать даже мелкие метрические резьбы вплоть до М2, что оправдано в миниатюрных устройствах, где нагрузки невелики.

Самонарезающие винты (саморезы)

Этот метод предполагает вкручивание стандартного металлического винта в специально подготовленное отверстие меньшего диаметра. Винт сам нарезает себе резьбу в пластике.

Преимущества:

- Легкость реализации: Нужно лишь спроектировать правильное отверстие.

- Не требует инструментов: Кроме отвертки, ничего не понадобится.

Недостатки:

- Очень низкий ресурс: Такое соединение рассчитано буквально на 1–2 цикла сборки. При повторном вкручивании резьба быстро изнашивается.

- Риск повреждения детали: При вкручивании создается напряжение, которое может расколоть деталь, особенно если стенки тонкие или используется хрупкий пластик вроде PLA.

Для надежного соединения с помощью самонарезающих винтов важно правильно подобрать диаметр отверстия. Вот ориентировочные значения для популярных размеров:

- Для винта M3: диаметр отверстия 2.6–2.8 мм.

- Для винта M4: диаметр отверстия 3.5–3.7 мм.

- Для винта M5: диаметр отверстия 4.4–4.6 мм.

Точный диаметр лучше подобрать экспериментально, напечатав несколько тестовых образцов, так как он зависит от пластика и настроек принтера.

Нарезание резьбы метчиком

Более профессиональный подход — напечатать отверстие под резьбу, а затем нарезать её стандартным металлическим метчиком.

Преимущества:

- Стандартная резьба: Получается точная метрическая резьба, совместимая со стандартными болтами.

- Прочнее саморезов: Соединение выдерживает большее усилие на срыв и несколько циклов разборки.

Недостатки:

- Требует инструмента: Необходим набор метчиков.

- Износ: Пластиковая резьба все равно со временем изнашивается, хотя и медленнее, чем в случае с саморезами.

Для нарезания резьбы нужно подготовить отверстие правильного диаметра. Его можно найти в справочных таблицах, но для 3D-печати стоит внести поправку. Пластик при печати дает усадку, а слоистая структура делает отверстия чуть меньше, чем в модели. Поэтому диаметр лучше делать на 0.1–0.2 мм больше табличного значения. Например, для нарезания резьбы М3 метчиком, где стандартное отверстие 2.5 мм, в модели лучше заложить 2.6–2.7 мм.

Металлические резьбовые вставки

Это, пожалуй, самый надежный и долговечный способ создания резьбовых соединений в пластике. В деталь устанавливается металлическая (обычно латунная) вставка с внутренней резьбой.

Преимущества:

- Высочайшая прочность и долговечность: Латунная резьба выдерживает большие нагрузки и десятки, если не сотни, циклов сборки-разборки.

- Надежность: Вставка прочно фиксируется в пластике, исключая проворачивание.

- Профессиональный вид: Деталь выглядит и ощущается как фабричное изделие.

Недостатки:

- Требуются комплектующие: Нужно заранее купить сами вставки.

- Более сложный процесс: Требуется дополнительный этап установки.

Самыми популярными для домашнего использования являются термоустанавливаемые вставки (heat-set). Процесс их установки прост:

- В модели проектируется цилиндрическое отверстие под вставку. Его точные размеры (диаметр и глубина) всегда указываются производителем вставок, и этим рекомендациям нужно строго следовать.

- Вставка надевается на жало паяльника, разогретого до температуры плавления пластика (около 200°C для PLA, 220–240°C для PETG).

- Нагретая вставка плавно и без сильного давления вплавляется в подготовленное отверстие. Пластик вокруг нее размягчается, а после остывания прочно фиксирует вставку благодаря специальной накатке на её внешней поверхности.

Существуют и другие типы вставок, например, пресс-вставки (запрессовываются в холодном состоянии) или вклеиваемые, но heat-set вставки обеспечивают наилучшее сочетание простоты установки и надежности фиксации.

Давайте рассмотрим примеры. Для сборки корпуса фильтра, который нужно периодически открывать для замены картриджа, идеальным решением будут вставки heat-set M4. Они обеспечат герметичность и долговечность. Для крепления ручки к ящику, где нагрузка не так велика, а разборка не планируется, можно обойтись самонарезающим винтом М4. А если нужно закрепить петлю на напечатанном кронштейне для трубы, где важна максимальная прочность, без металлических вставок М5 не обойтись.

Конструктивные соединения и их расчёт для бытовых изделий

Помимо резьб, о которых мы говорили ранее, существует множество других способов соединить напечатанные детали. Каждый из них хорош для своей задачи, будь то сборка корпуса, создание подвижного механизма или герметизация контейнера. Давайте разберёмся в самых популярных конструктивных решениях для бытовых изделий.

Защёлки и snap-fit соединения

Это, пожалуй, самый изящный способ соединить детали без дополнительного крепежа. Принцип прост: один элемент упруго деформируется, заскакивает в паз на другом и возвращается в исходную форму. Но чтобы такая конструкция работала долго и не ломалась, нужно учесть несколько моментов.

Главный враг защёлки — концентрация напряжений. Любой острый внутренний угол — это потенциальная точка излома. Поэтому все переходы у основания гибкого элемента обязательно скругляйте. Минимальный радиус скругления — 0.5 мм, а лучше 0.8–1.0 мм. Это распределит нагрузку по большей площади.

Ориентация печати здесь критически важна. Гибкая «лапка» защёлки должна изгибаться поперёк слоёв печати, а не вдоль. Если слои будут параллельны плоскости изгиба, деталь расслоится при первой же попытке соединения.

Выбор материала и толщина гибкого элемента напрямую влияют на надёжность.

- PLA: Хрупкий, поэтому защёлки из него нужно делать толще и с большим запасом прочности. Рекомендуемая толщина гибкой части — не менее 1.5–2.0 мм. Коэффициент запаса по деформации лучше брать около 2.5, то есть проектировать изгиб на величину в 2.5 раза меньшую, чем предел прочности материала.

- PETG: Более гибкий и прочный. Оптимальная толщина — 1.2–1.8 мм. Он прощает небольшие ошибки в расчётах и выдерживает больше циклов сборки-разборки.

- TPU: Идеален для защёлок, которые должны быть очень гибкими или часто использоваться. Толщина может быть всего 0.8–1.2 мм. Иногда лучшее решение — скомбинировать детали: основной корпус напечатать из жёсткого PETG, а саму защёлку — из гибкого TPU и вклеить её.

Эмпирическая формула для расчёта максимального прогиба (y) консольной защёлки проста, но даёт хорошее представление: y = (2 * ε * L²) / (3 * t), где ε — допустимая деформация материала (для PLA ~3%, для PETG ~5%), L — длина гибкой части, t — её толщина.

Штифтовые соединения, шарниры и живые петли

Штифты и оси — основа для создания подвижных соединений, например, петель для шкатулки. Здесь всё решает правильная посадка.

- Прессовая посадка (с натягом): Штифт входит в отверстие с усилием и надёжно фиксируется. Для этого отверстие нужно проектировать немного меньше диаметра штифта. Например, для металлического штифта диаметром 3 мм, отверстие в PLA или PETG детали стоит делать диаметром 2.9–2.95 мм. Чтобы облегчить сборку, можно слегка нагреть деталь феном — пластик расширится, а после остывания плотно обожмёт штифт.

- Скользящая посадка (с зазором): Используется, когда деталь должна свободно вращаться на оси. Здесь отверстие проектируется больше диаметра штифта. Для того же 3 мм штифта понадобится отверстие 3.2–3.3 мм. Точный зазор подбирается экспериментально для вашего принтера, но начинать стоит с +0.2 мм.

Для подшипников действуют те же правила, что и для штифтов. Внешний диаметр подшипника требует прессовой посадки, чтобы он не проворачивался в корпусе.

Живые петли — это тонкие перемычки из пластика, которые работают как шарнир. Они отлично получаются из PETG и особенно TPU. PLA для таких задач слишком хрупкий и сломается после нескольких изгибов. Ключевые параметры: толщина петли 2–3 слоя печати (0.4–0.6 мм) и правильная ориентация, чтобы изгиб шёл поперёк линий печати.

Клеевые соединения и контактные уплотнения

Иногда проще и надёжнее всего склеить детали. Чтобы соединение было прочным, недостаточно просто нанести клей. Увеличьте площадь контакта, добавив в конструкцию шипы и пазы или соединение типа «ласточкин хвост». Это создаст механическую связку, а клей будет лишь фиксировать её. Поверхности перед склейкой обязательно зачистите наждачной бумагой и обезжирьте.

Для создания герметичных соединений, например, в крышке контейнера, идеально подходит печать уплотнителей из гибкого TPU. В основной, жёсткой детали проектируется паз, а в него вставляется прокладка, напечатанная из TPU. Это простое и эффективное решение для бытовых нужд.

Как сделать любое соединение прочнее

Независимо от типа соединения, есть общие правила, которые повышают его надёжность.

- Ориентация печати: Всегда располагайте деталь так, чтобы основные нагрузки приходились перпендикулярно слоям печати. Сцепление между слоями — самое слабое место FDM-печати.

- Рёбра жёсткости: Небольшие рёбра в местах крепления винтов или у основания защёлок значительно увеличивают прочность, почти не добавляя веса и времени печати.

- Заполнение (infill): Не обязательно печатать всю деталь со 100% заполнением. Используйте в слайсере модификаторы, чтобы увеличить плотность заполнения (до 50–70%) только в зоне вокруг отверстий и соединений.

- Постобработка: Для точных посадок отверстия почти всегда требуют доработки. Пройдитесь сверлом или развёрткой нужного диаметра, чтобы убрать наплывы и добиться идеальной геометрии. Для винтов с потайной головкой используйте зенкер, чтобы утопить шляпку заподлицо с поверхностью. Эта простая операция делает изделие не только прочнее, но и аккуратнее.

Часто задаваемые вопросы

Даже после изучения теории соединений и допусков у многих остаются вопросы. Это нормально, ведь 3D-печать — это практика, где опыт решает всё. Я собрала самые частые вопросы, с которыми сталкиваются как новички, так и те, кто уже освоил азы, и постаралась дать на них развёрнутые ответы с конкретными шагами и цифрами.

Как мне подобрать правильные зазоры для деталей, чтобы они хорошо соединялись на моём FDM-принтере?

Подбор зазоров — это всегда компромисс между плотной посадкой и лёгкостью сборки. Универсального значения не существует, так как каждый принтер, пластик и даже конкретная катушка филамента имеют свои погрешности. Поэтому лучший способ — провести калибровку.

Практический тест:

- Создайте в CAD-программе простую тестовую модель: пластину с несколькими отверстиями (например, 10 мм) и несколько цилиндров-вставок с разными диаметрами (9.9, 9.8, 9.7 мм и так далее). Это будет тест на посадку с натягом.

- Для скользящей посадки сделайте наоборот: отверстия 10.1, 10.2, 10.3 мм и цилиндр ровно 10.0 мм.

- Напечатайте эту модель с вашими стандартными настройками (например, слой 0.2 мм, заполнение 20%).

- После печати попробуйте вручную соединить детали. Та пара, которая соединяется с нужным вам усилием (плотно, но без молотка, или свободно, но без люфта), и покажет ваш идеальный зазор.

Примерные отправные точки для FDM-принтера:

- Скользящая посадка (деталь легко входит и движется): зазор от +0.2 до +0.5 мм.

- Плотная посадка (деталь входит с усилием, не болтается): зазор от 0 до +0.15 мм.

- Прессовая посадка (требуется усилие для сборки): зазор от -0.05 до -0.2 мм (отрицательный натяг).

Запишите полученные значения для вашего принтера и пластика. Повторяйте тест при смене типа филамента, так как усадка у PLA и PETG разная.

Хочу напечатать деталь с резьбой М3. Получится ли это на обычном FDM-принтере, или лучше не пытаться?

Напечатать метрическую резьбу М3 на FDM-принтере технически возможно, но результат часто разочаровывает. Витки получаются нечёткими, а соединение — ненадёжным и недолговечным. Проблема в том, что шаг резьбы М3 (0.5 мм) сопоставим с диаметром сопла (0.4 мм) и высотой слоя (0.1-0.2 мм). Принтер физически не может точно воспроизвести такой мелкий профиль.

Что можно попробовать:

- Печатайте с минимальной высотой слоя: 0.1 мм или даже меньше, если позволяет принтер.

- Снизьте скорость печати: до 30-40 мм/с, особенно на внешних периметрах.

- Ориентация: печатайте резьбу вертикально (по оси Z), чтобы слои формировали витки. Горизонтальная печать даст «ступенчатую» резьбу.

- Модификация модели: в CAD-программе можно немного увеличить диаметр отверстия под резьбу (на 0.1-0.2 мм), чтобы компенсировать растекание пластика.

Честный вердикт: для одноразовой сборки или декоративной детали это может сработать. Но для функционального узла, который будет нагружаться или разбираться, напечатанная резьба М3 — плохая идея. Резьбы от М5 и крупнее печатаются на FDM гораздо стабильнее.

В каких случаях стоит использовать металлические резьбовые вставки, а когда можно обойтись просто напечатанной резьбой?

Главное правило простое: если соединение будет разбираться больше 5-10 раз или нести значительную нагрузку, используйте металлические вставки. Напечатанная пластиковая резьба, особенно из PLA, быстро изнашивается.

Когда вставки обязательны:

- Частая сборка/разборка: крышки корпусов, батарейные отсеки, сменные модули. Латунная вставка выдерживает 50-100 и более циклов.

- Высокие нагрузки на вырыв: крепление кронштейнов, ручек, деталей, которые испытывают вибрацию.

- Точность и надёжность: когда требуется точная затяжка винта с определённым моментом.

Когда можно обойтись напечатанной резьбой (от М5 и выше):

- Статичные соединения, которые собираются один раз.

- Декоративные элементы.

- Крупные резьбы (от М8), где витки достаточно массивны, чтобы выдерживать умеренную нагрузку.

Как ставить вставку (heat-set): вам понадобится паяльник с регулировкой температуры. Нагрейте его до 200-220°C (для PLA/PETG), установите вставку на жало и плавно вдавите её в предварительно напечатанное отверстие. Пластик вокруг расплавится и после остывания намертво зафиксирует вставку. Диаметр отверстия подбирайте по даташиту производителя вставки, но для начала можно ориентироваться на её внешний диаметр минус 0.1-0.2 мм. Обязательно сделайте тестовую печать.

Почему пластик трескается, когда я вкручиваю в него саморез, и как этого избежать?

Пластик трескается из-за концентрации напряжений. Самонарезающий винт раздвигает материал, создавая давление изнутри. Если пластику «некуда деваться», он лопается. Чаще всего это происходит между слоями печати.

Как решить проблему:

- Правильный диаметр отверстия: оно должно быть чуть меньше диаметра стержня винта (без учёта резьбы). Для самореза М3 (диаметр около 2.9 мм) оптимальное отверстие в PLA или PETG будет 2.6-2.8 мм. Напечатайте несколько тестовых отверстий с шагом 0.1 мм и проверьте, в какое винт входит плотно, но не раскалывает деталь.

- Толщина стенок: вокруг отверстия должно быть достаточно «мяса». Золотое правило — толщина стенки должна быть не меньше диаметра винта. Для М3 это минимум 3 мм пластика вокруг отверстия.

- Количество периметров: в настройках слайсера увеличьте количество стенок (периметров) до 3-5. Именно они держат основную нагрузку, а не заполнение.

- Ориентация печати: располагайте деталь так, чтобы ось винта была перпендикулярна слоям печати. Если вкручивать винт параллельно слоям, он их легко расслоит.

Напечатал большую деталь из ABS, а она получилась меньше, чем в модели. Как правильно компенсировать усадку материала?

Усадка — это естественное свойство пластиков уменьшаться в объёме при остывании. У ABS она одна из самых высоких (до 0.8%), поэтому для крупных деталей это становится заметно. Компенсировать её нужно на уровне модели или в слайсере.

Пошаговая инструкция:

- Напечатайте тестовый объект: лучше всего длинный и тонкий, например, брусок 100x10x10 мм. На нём усадка по длине будет наиболее заметна.

- Измерьте результат: после полного остывания измерьте реальную длину бруска штангенциркулем. Допустим, получилось 99.2 мм вместо 100 мм.

- Рассчитайте коэффициент усадки: 100 / 99.2 ≈ 1.008. Это и есть ваш масштабный коэффициент.

- Примените масштабирование: в настройках слайсера найдите опцию масштабирования (Scale) и увеличьте модель по осям X и Y на 1.008 (или 100.8%). Ось Z обычно усаживается меньше, но для высокой точности можно рассчитать коэффициент и для неё.

Ориентировочные значения усадки: PLA — 0.3-0.5%, PETG — около 0.4%, ABS — 0.6-0.8%. Помните, что наличие закрытой камеры у принтера значительно снижает и стабилизирует усадку для таких материалов, как ABS.

Как в домашних условиях точно измерить, какие допуски выдаёт мой принтер?

Для этого понадобится цифровой штангенциркуль с точностью до 0.01-0.02 мм. Процесс похож на калибровку зазоров, но цель — понять абсолютную погрешность принтера.

Процедура теста:

- Возьмите эталонную модель: самый популярный вариант — калибровочный куб 20x20x20 мм. Скачайте готовую модель, чтобы исключить ошибки в проектировании.

- Напечатайте серию: напечатайте не менее 3-5 таких кубиков, используя одни и те же настройки и один и тот же филамент. Это поможет усреднить результат и исключить случайные ошибки.

- Проведите замеры: на каждом кубике измерьте штангенциркулем длину, ширину и высоту. Замеры делайте в нескольких точках (по краям, в центре) и запишите средние значения для каждой оси.

- Проанализируйте данные: сравните полученные размеры с эталонными 20 мм. Например, если по оси X у вас стабильно получается 20.15 мм, значит, погрешность вашего принтера по этой оси составляет +0.15 мм. Если размеры «плавают» от 19.9 до 20.2 мм, это говорит о нестабильности механики или экструзии.

Зная свою реальную погрешность, вы сможете вносить поправки в модели ещё на этапе проектирования.

Мне нужно напечатать корпус, который не должен пропускать воду. Как обеспечить герметичность соединения?

FDM-печать по своей природе не является водонепроницаемой из-за микроскопических пор между слоями и периметрами. Но герметичности можно добиться комбинацией правильного проектирования и настроек печати.

Конструктивные решения:

- Канавка под уплотнитель: самый надёжный способ. Спроектируйте в одной из половинок корпуса канавку под резиновое уплотнительное кольцо (O-ring) стандартного размера. При сборке оно сожмётся и обеспечит герметичность.

- Печатная прокладка: если нет O-ring, можно напечатать прокладку из гибкого филамента (TPU, TPE). Она также укладывается в паз и сжимается при сборке.

Настройки слайсера для повышения водонепроницаемости самой детали:

- Увеличьте количество стенок (периметров): 4-6 стенок создадут надёжный барьер.

- Увеличьте толщину дна и крышки: также 4-6 слоёв.

- Повысьте процент перекрытия заполнения и периметров (Infill/Perimeters Overlap): значение 25-30% поможет лучше сплавить их вместе.

- Немного увеличьте поток (Flow/Extrusion Multiplier): на 3-5%. Это заставит экструдер выдавливать чуть больше пластика, что заполнит возможные пустоты.

После печати можно дополнительно обработать внутреннюю поверхность детали эпоксидной смолой или акриловым лаком для полной гарантии.

Какие настройки слайсера (заполнение, стенки) лучше всего подходят для печати прочных соединений?

Прочность соединения, особенно резьбового или под винт, в первую очередь зависит не от процента заполнения (infill), а от количества сплошного пластика вокруг него.

Ключевые параметры:

- Количество стенок/периметров (Walls/Perimeters): это самый важный параметр. Для функциональных деталей ставьте не менее 3-4 стенок. Для нагруженных соединений — 5-6. Это эквивалентно толщине стенки в 1.2-2.4 мм при сопле 0.4 мм. Именно периметры сопротивляются вырыву винта и растрескиванию.

- Плотность заполнения (Infill Density): для большинства деталей достаточно 20-40%. Увеличивать до 70-100% имеет смысл только для очень маленьких деталей или если узел испытывает сильные нагрузки на сжатие. Многие слайсеры позволяют задать повышенную плотность заполнения только вокруг отверстий (используя модификаторы), что экономит пластик и время.

- Паттерн заполнения (Infill Pattern): для всесторонней прочности хорошо подходят Grid (сетка), Gyroid (гироид) или Triangles (треугольники). Гироид даёт хорошую прочность во всех направлениях и печатается довольно быстро.

- Слои крышки и дна (Top/Bottom Layers): аналогично стенкам, увеличьте их количество до 4-6, чтобы обеспечить прочную основу для крепёжных элементов.

Тест на прочность: напечатайте небольшой кубик с отверстием, используя разные настройки (например, 2 стенки/20% инфилл и 5 стенок/40% инфилл). Попробуйте вкрутить в него саморез и вырвать его плоскогубцами. Разница в усилии будет очевидна.

Выводы и практические рекомендации

Итак, мы прошли большой путь: от теоретических основ допусков до практических нюансов печати резьбы и проектирования надежных соединений. Теперь самое время собрать все знания воедино и сформулировать четкий план действий, который поможет превратить ваши идеи в работающие, функциональные детали. Главный вывод, который стоит сделать, заключается в том, что в домашней 3D‑печати не существует универсальных «золотых» правил. Успех кроется в адаптации, тестировании и понимании возможностей именно вашего оборудования и материалов.

Ключевая идея, которую нужно усвоить, — это гибкость в подходе к допускам. Забудьте о том, чтобы просто скопировать значения из инженерных справочников. Точность вашего FDM‑принтера, конкретный тип пластика (даже от разных производителей), его влажность и температура в комнате — всё это влияет на конечные размеры детали. Зазор в 0.2 мм, который идеально сработал для PLA, может оказаться слишком маленьким для PETG из‑за его большей вязкости и небольшой усадки, а для ABS и вовсе потребует пересмотра модели. Ваша главная задача — не найти магическое число, а выработать собственную систему допусков для каждой комбинации «принтер-материал», постоянно проверяя её на тестовых моделях.

Второй важный аспект — это осознанный выбор типа соединения. Печатная резьба — отличное и быстрое решение для деталей, которые собираются один раз или разбираются крайне редко. Это идеальный вариант для прототипов, корпусов, которые не требуют частого обслуживания, или декоративных элементов. Но как только речь заходит о функциональных узлах с регулярной сборкой-разборкой — крышки батарейных отсеков, крепления сменных инструментов, детали, требующие точной и сильной затяжки, — ваш выбор должен однозначно падать на металлические резьбовые вставки. Да, это требует дополнительного шага — нагрева и вплавления вставки паяльником, — но взамен вы получаете долговечность и надежность, сопоставимую с заводскими изделиями. Пластиковая резьба со временем изнашивается, а металлическая выдержит десятки, если не сотни циклов.

Никогда не пренебрегайте тестовыми образцами. Печать маленького фрагмента соединения, тестового кубика с отверстиями разных диаметров или пары «винт-гайка» занимает 15–30 минут, но экономит часы времени и метры филамента, которые могли бы уйти на печать неработоспособной большой детали. Калибровка — это не разовая процедура при покупке принтера, а регулярный процесс. Проверяйте геометрию, печатая калибровочные кубы, и точность посадок, используя специальные тестовые модели. Это позволит вам всегда быть уверенным в том, что размеры на экране соответствуют размерам в реальности с предсказуемой погрешностью.

Наконец, помните, что деталь живёт не только в CAD‑программе, но и на столе вашего принтера. Ориентация модели при печати имеет колоссальное значение. Резьбовые отверстия и цилиндрические валы получаются наиболее точными, когда их оси перпендикулярны столу (напечатаны по оси Z). Однако прочность на разрыв вдоль слоёв всегда ниже. Поэтому для нагруженных элементов, таких как защёлки или кронштейны, располагайте деталь так, чтобы сила действовала поперёк слоёв, а не пыталась их расслоить. Постобработка — это не признак ошибки, а штатный этап производства. Заложите в модель чуть меньший диаметр отверстия с расчётом на то, что вы пройдётесь по нему сверлом нужного калибра. Это гарантирует идеальную посадку и соосность.

Чтобы упорядочить процесс проектирования, держите в голове небольшой чек‑лист. Пробегитесь по нему перед отправкой каждой функциональной модели на печать.

Краткий чек‑лист для проверки проекта:

- Выбор материала: Соответствует ли выбранный пластик (PLA, PETG, ABS, TPU) условиям эксплуатации детали? Учтены ли его прочность, термостойкость и гибкость?

- Проверка допусков: Установлены ли зазоры с учётом особенностей моего принтера и выбранного материала? Для скользящего соединения FDM-детали зазор в 0.3–0.5 мм — хорошая отправная точка.

- Тестовый образец: Напечатан ли небольшой фрагмент с самым ответственным соединением (резьба, защёлка, посадка на вал) для проверки собираемости?

- Пилотные отверстия: Правильно ли спроектированы отверстия? Они должны быть меньше номинального диаметра для самонарезающих винтов и соответствовать спецификации для резьбовых вставок.

- Метод крепления: Оправдан ли выбор соединения? Для детали, которую будут часто разбирать, действительно ли печатная резьба лучше металлической вставки?

- Ориентация печати: Как деталь будет расположена на столе? Максимизирована ли прочность в направлении основных нагрузок и точность критически важных элементов?

- План постобработки: Предусмотрена ли необходимость в сверлении, нарезании резьбы метчиком или шлифовке? Заложены ли под это припуски в модели?

Этот путь от идеи до готовой детали поначалу может показаться сложным, но с каждой новой моделью вы будете чувствовать себя всё увереннее. Не бойтесь экспериментировать и учиться на своих ошибках. Для тех, кто хочет углубиться в тему, рекомендую изучить основы систем допусков и посадок, например, по стандартам ISO, чтобы понимать логику выбора зазоров и натягов. Также очень полезно познакомиться с методологиями DfAM (Design for Additive Manufacturing) — проектированием специально для аддитивного производства. Эти знания помогут вам мыслить не как классический инженер, а как специалист, использующий все преимущества 3D‑печати для создания более эффективных и элегантных конструкций.

Источники

- Допуски в 3D-печати: как их проверять и улучшать — Top 3D Shop

- 3d печать резьбы

- Как напечатать прочные резьбовые соединения на 3D-принтере

- Резьбовое соединение 3D-напечатанных деталей — Техно 3D

- Как правильно устанавливать резьбовые вставки в 3D-печатные …

- допуски посадки при 3D печати разъемных соединений — 3DToday

- Проектирование с допусками при печати на 3д-принтере …

- Полный справочник по размерам резьбы: Понимание всех …