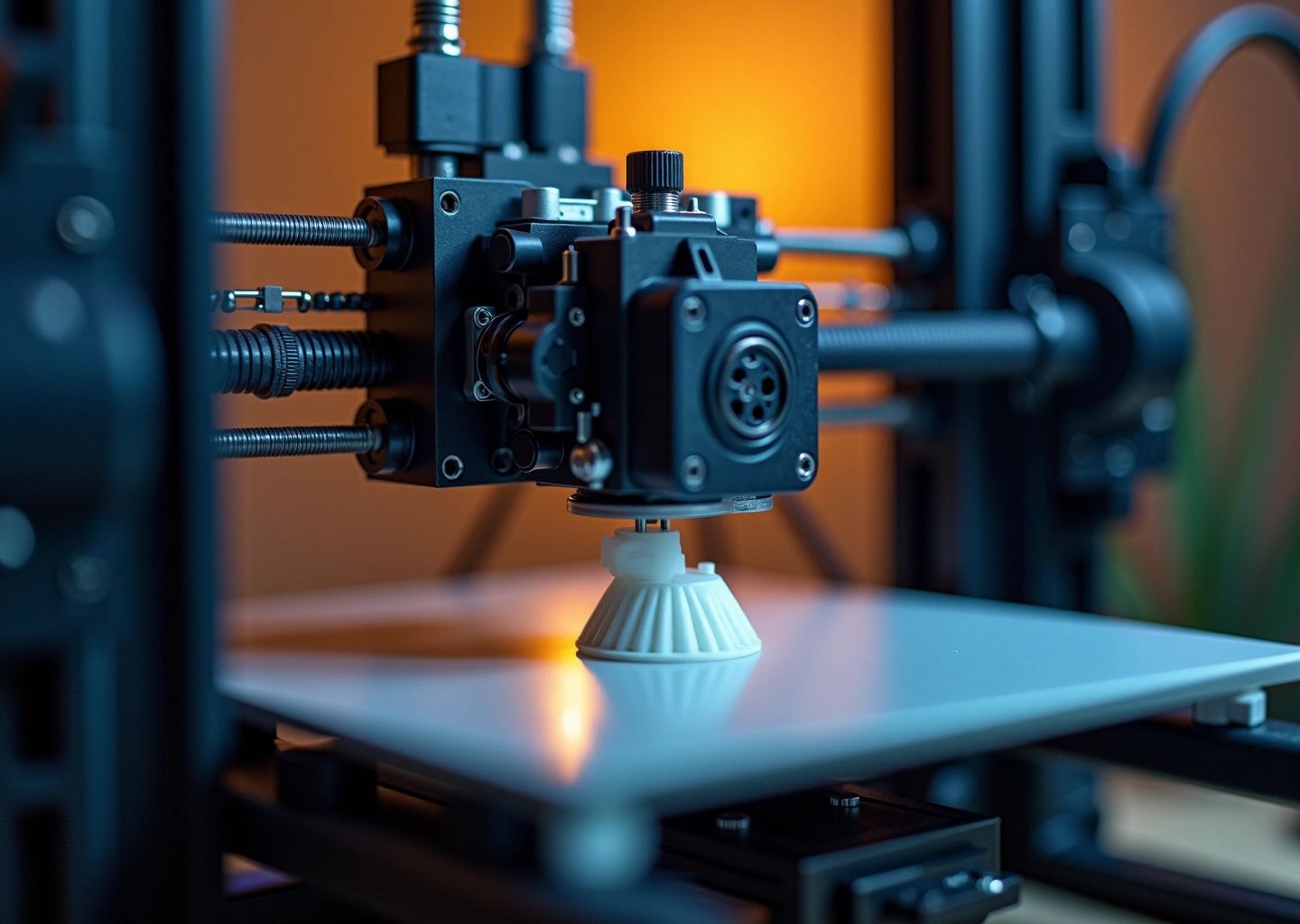

Правильное охлаждение модели при 3D-печати существенно влияет на качество и точность изделия. В статье раскрывается, как подобрать и напечатать кастомные обдувы для оптимальной вентиляции, что особенно актуально для домашних пользователей 3D-принтеров. Советы помогут улучшить результат печати и увеличить срок службы оборудования.

Значение охлаждения в 3D-печати и основы работы обдувов

Стандартные системы обдува в 3D-принтерах работают по принципу «один размер для всех» — это удобно начинающим, но становится проблемой при печати сложных моделей. Представьте, что вы пытаетесь равномерно охладить фигуру с нависающими элементами под 70 градусов: заводской вентилятор просто не сможет направить поток воздуха точно в зону риска. Тогда слои начинают провисать, деталь теряет геометрию, а результат выглядит как расплавленный пластилин.

Когда стандарта недостаточно

Первый сигнал для использования кастомного обдува — печать материалов с критичной чувствительностью к температуре. Например, PLA требует интенсивного охлаждения сразу после экструзии, тогда как PETG на слишком сильном обдуве начинает слоиться. Второй случай — модели с рельефной поверхностью или переходами: мосты длиннее 3 см, крутые арки, мелкие детали типа шипов или текстуры.

Типичная ошибка новичков — ставить мощный вентилятор на кронштейн от производителя. Но если сопло направлено строго перпендикулярно слою, воздушный поток «сдувает» только верхнюю часть, оставляя боковые стенки без обработки. Для таких случаев делают рассекатели с наклонными каналами, которые обволакивают печатаемую область со всех сторон.

Критерии выбора конструкции

- Направление потока. Для вертикальных элементов (башни, колонны) эффективнее использовать двойные сопла, направленные под углом 45 градусов. При печати плоских поверхностей (площадки, подложки) подходит веерное распределение воздуха через решетку.

- Мощность вентилятора. Здесь работает простое правило: больше не значит лучше. Вентиляторы на 5015 справляются с 90% задач, а турбинные кулеры (например, 4020) нужны только для массивных деталей площадью от 200 см².

- Совместимость с экструдером. Крепление не должно перекрывать обзор соплу или мешать датчику автокалибровки. Проверяйте зазор между дуйкой и платформой — минимальное расстояние 15 мм предотвратит задевание за напечатанные слои.

Интересный пример — печать шестеренок с тонкими зубами. Стандартный обдув создает турбулентность у основания элементов, из-за чего пластик не успевает кристаллизоваться. Кастомный дуйк с сужающимся соплом фокусирует поток на рабочей зоне, снижая деформацию в 2-3 раза. Проверено на принтерах Creality Ender 3 и Prusa i3.

Как проектировать без ошибок

Начните с анализа горячих точек модели в слайсере. Включите режим просмотра скорости вентилятора — области с низким значением (менее 50%) станут кандидатами на доработку. Например, если при печати купола крайние точки получают только 30% мощности обдува, потребуется дуйка с боковыми выступами для доставки потока.

Используйте калькуляторы воздушного потока типа Dyson Sphere или Flow Simulation в Fusion 360. Они покажут «мертвые зоны» и помогут подобрать форму сопла. Для быстрых тестов подойдет обычная зажигалка: включите вентилятор и понаблюдайте, куда отклоняется пламя при разных настройках.

Важно: никогда не печатайте обдувы из PLA — деформируются от тепла экструдера. Лучший выбор — PETG или ASA с температурой плавления выше 240°C.

Не забывайте о балансе между эффективностью и шумом. Добавление второго вентилятора удвоит охлаждение, но увеличит гул до 55 дБ. Для домашних принтеров оптимально оставаться в пределах 45 дБ — этого хватит для большинства задач без дискомфорта для окружающих.

И последнее: даже идеально рассчитанный обдув требует настройки в слайсере. Начните с 100% мощности для первого слоя и постепенно снижайте до 70-80% на верхних секциях. Для ABS и нейлона вообще отключайте вентилятор на первых 5-10 слоях — это улучшит адгезию без потери детализации.

Подбор кастомных обдувов для конкретных моделей и целей печати

Стандартные обдувы часто проигрывают кастомным вариантам при печати сложных моделей. Простой пример — фигурки с тонкими элементами вроде веток деревьев или ажурных украшений. Здесь обычный прямоугольный сопелó дует слишком широким фронтом, не успевая охлаждать быстро застывающие участки. Деформация кончиков и провисания слоёв становятся неизбежными даже при замедлении печати.

Главная проблема типовых решений — фиксированная геометрия сопла. В заводских обдувах воздух распределяется равномерно по всей площади, но для крутого склона нужен направленный поток под 45 градусов, а для мелких деталей — точечное воздействие. Как выбрать или спроектировать оптимальный вариант? Начнём с анализа модели — подготовьте визуализацию слоёв в слайсере и отметьте проблемные зоны.

Ключевые параметры для кастомного обдува

Рассмотрим пластиковую шестерёнку диаметром 15 см. После печати третьего зуба предыдущие ещё не успели застыть — возникает смещение. Решение — сопло с удлинёнными каналами, которые фокусируют воздух на периферии. Основные критерии проектирования:

- Размер вентилятора. Для площади печати 20×20 см хватит 40 мм кулера на 12В. Для кольцевых конструкций типа вазов лучше брать два вентилятора 30×30 мм.

- Расстояние до стола. Приподнимите сопло на 5-8 мм выше стандартного положения — это даст пространство для манёвра каретки.

- Форма сопла. Для плоских объектов подходят широкие сопла-лопатки. Модели с вертикальными элементами требуют сопел с раздвоенным каналом — отдельные потоки справа и слева.

В работе с ABS и PETG приоритеты меняются. Поликарбонат требует минимального обдува первые 5 слоёв, тогда как PLA нуждается в интенсивном охлаждении сразу после экструзии. Для гибридной печати (разные материалы в одной модели) делают сопло с регулируемыми заслонками — их положение меняют прямо во время работы принтера.

Важная деталь — направление потока. Тестируйте разные углы наклона сопла: 30 градусов к поверхности стола дают лучшие результаты для больших плоскостей, 60 градусов эффективны для высоких вертикальных стенок.

Не забудьте про совместимость с экструдером. Многие самодельные обдувы перекрывают обзор соплу — приходится устанавливать зеркальце для визуального контроля. Проверьте, чтобы усилие кулера не смещало каретку: при мощности свыше 0.6А уже нужна дополнительная жесткость конструкции.

Типичные ошибки новичков

Одна из частых проблем — чрезмерный обдув мелких деталей. Вентилятор 5015 на 100% мощности буквально сдувает нить с платформы при печати столбиков диаметром 2 мм. Рецепт — настройка кривой скорости вращения в зависимости от длины слоя. В Cura для этого есть плагин Cooling Tower — создаёт столбик-индикатор рядом с моделью.

- Проверка воздушного потока. Приложите руку на расстоянии 3 см от сопла — должна ощущаться равномерная вибрация без «мёртвых зон»

- Расчёт длины каналов. Оптимальная длина воздуховода — не больше 2/3 диаметра вентилятора. Для 40 мм кулера максимальная удалённость сопла от основания — 27 мм

- Термостойкость материала. PETG начинает деформироваться уже при 80°C — не подходит для обдувов возле горячих узлов. Здесь берут ABS или нейлон

Тестируйте прототипы на копиях моделей — напечатайте упрощённую версию объекта в масштабе 1:3. Если на миниатюре появляются те же дефекты, что и на оригинале, значит проблема действительно в охлаждении. Для финальной проверки используйте камеру с ИК-датчиком — современные смартфоны с режимом «тепловизор» покажут неравномерность остывания пластика.

Переход к изготовлению кастомного обдува требует точного моделирования. В следующем разделе разберём тонкости создания 3D-моделей в Tinkercad и Fusion 360. Вы узнаете, как рассчитать площадь воздуховодов и избежать завихрений потока — это напрямую влияет на стабильность охлаждения.

Технология печати кастомных обдувов и практические рекомендации

Теперь, когда мы разобрались с подбором оптимальной конструкции воздуховодов, пришло время воплотить идеи в пластике. Печать кастомных обдувов — процесс, требующий внимания к деталям на каждом этапе. Начнём с главного — проектирования.

Для создания модели используйте любую CAD-программу, где удобно работать с аэродинамическими формами. Fusion 360 подойдёт начинающим благодаря интуитивному интерфейсу, Blender — тем, кто хочет экспериментировать с органичными формами. Основной принцип — воздушный поток должен обволакивать деталь со всех сторон, не создавая турбулентных завихрений. При проектировании ориентируйтесь на исходные параметры вашего вентилятора: если крыльчатка диаметром 40 мм, не делайте входное отверстие обдува уже 38 мм.

При выборе материала учитывайте три фактора: термостойкость, жёсткость и удобство печати. ABS выдержит температуру возле экструдера (до 100°C), но требует закрытой камеры принтера. PETG — золотая середина с температурной стойкостью до 85°C и минимальной усадкой. Для экспериментаторов подойдёт поликарбонат, но его печать на домашних принтерах часто приводит к забиванию сопел.

Лично столкнулась с проблемой провисания тонких элементов при печати PETG. Решение оказалось простым — увеличить количество периметров до трёх и установить минимальное заполнение (5-7%). Это сохраняет жёсткость конструкции без лишнего расхода материала. Принтер должен работать с включённым обдувом слоёв — так мелкие детали вроде направляющих лопастей не деформируются.

Советую начинать с простых кронштейнов крепления, постепенно переходя к сложным воздуховодам. В первый раз распечатайте тестовый образец в масштабе 1:2. Проверьте, как пластик ведёт себя под струёй воздуха: некоторые марки PETG начинают вибрировать на высоких оборотах. Если замечаете резонанс — добавьте рёбра жёсткости или измените угол наклона лопаток.

Ключевые параметры печати

- Толщина стенок: не менее 1.2 мм для основных несущих элементов

- Температура стола: 80°C для ABS, 70°C для PETG

- Скорость обдува: 30-50% для первого слоя, 100% для остальных

- Ориентация модели: плоские детали кладите на бок, цилиндрические — вертикально

Крепление — самая недооценённая часть процесса. Стандартные винты М3 часто рвут резьбу в пластике. Проверенный метод — впаивать металлические гайки прямо в модель при печати. Остановите принтер на слое, где нужно установить крепёж, положите гайку в расплавленный пластик и продолжите печать. Получается монолитное соединение, выдерживающее вибрацию мощных вентиляторов.

Тестируйте готовый обдув в реальных условиях. Засеките время печати мостов длиной 10 см с разной скоростью обдува. Для PLA оптимальный результат — полное отсутствие провисаний при 100% мощности вентилятора. Если нижние словы начинают отслаиваться, попробуйте направить часть потока воздуха на печатный стол.

Частая ошибка новичков — попытка сделать обдув максимально герметичным. На практике небольшой зазор (0.5-1 мм) между соплом и воздуховодом помогает снизить обратный поток. Для регулировки используйте термостойкие силиконовые прокладки — их можно вырезать из старых принтерных ковриков.

После недели эксплуатации осмотрите внутренние поверхности воздуховодов. Скопление пыли и волокон PLA у выходных отверстий говорит о неправильной геометрии каналов. Исправьте модель, увеличив радиус закруглений в проблемных местах, и распечатайте обновлённую версию.

Эксплуатационные тонкости

- Комбинируйте материалы: жёсткий каркас из ABS с гибкими уплотнителями из TPU

- При печати крупных обдувов добавляйте монтажные фланцы с двух сторон

- Обязателен запас прочности — повторная калибровка после 50-70 часов работы

Живой пример из практики: при печати макета антенны с мелкой сеткой стандартный обдув оставлял подтёки на вертикальных рёбрах. Создание кастомного воздуховода с шестью направленными струями сократило время охлаждения слоя на 23%, сохранив чёткую геометрию ячеек. Главное — не останавливаться на первой рабочей версии, а постоянно улучшать конструкцию, подстраивая её под конкретные задачи.