Засор сопла хотэнда — частая проблема в домашней 3D-печати, приводящая к ухудшению качества изделий. В статье рассмотрим причины засоров и пошаговые методы их устранения для стабильной работы 3D-принтера, а также полезные советы для начинающих и опытных пользователей.

Причины и признаки засора сопла в хотэнде

Любой владелец 3D-принтера рано или поздно сталкивается с ситуацией, когда сопло хотэнда перестает пропускать пластик. При этом мало просто прочистить затор — нужно понять, почему он возник. Основная причина кроется в особенностях работы экструзионных систем и характеристиках материалов.

С механическими засорами чаще сталкиваются пользователи принтеров с Bowden-экструдером. В таких моделях длинная тефлоновая трубка между двигателем и хотэндом создает дополнительное трение. Жесткие материалы вроде PLA или PETG при резком охлаждении внутри металлического радиатора могут образовать пробку. А с гибкими филаментами типа TPU ситуация обратная: мягкая нить сминается в тефлоновом сопле, если скорость подачи превышает возможности экстридера.

В direct-drive системах двигатель находится прямо над хотэндом, что уменьшает риск перегибов. Но здесь свою роль играет терморегуляция. Например, при печати ABS с температурой ниже 240°C частицы материала начинают спекаться в узком канале сопла. А нейлон или поликарбонат требует особого режима прогрева — малейший перепад приводит к образованию углеродистых отложений.

Типичные симптомы засора проявляются постепенно. Сначала появляются периодические пропуски экструзии — на слоях видны участки без пластика. Через пару сантиметров печати материал снова начинает выходить, но качество поверхности ухудшается. В запущенных случаях принтер щелкает: экструдер пытается протолкнуть филамент, но из-за пробки шестерни проскальзывают.

Бывают и скрытые проблемы. Я долго не могла понять, почему все мои макеты с Samurai Fox получались с рыхлыми слоями. Оказалось, частичный зазор в сопле 0.4 мм приводил к неравномерному выдавливанию. Видимых дефектов не было, но прочность деталей снижалась на 40%.

Определить начало засора помогает простой тест. Нагрейте хотэнд до рабочей температуры и попробуйте вручную протолкнуть филамент. Если пластик выходит неравномерной «колбаской» или приходится прикладывать усилие — пора принимать меры. Лучше не ждать полной блокировки, так как застывшая пробка увеличивает нагрузку на двигатель и может повредить термобарьер.

Работа с композитными материалами требует особого внимания. Металлосодержащие или армированные волокном филаменты абразивно воздействуют на сопло. Например, bronzeFill за месяц регулярной печати способен увеличить диаметр отверстия с 0.4 мм до 0.6 мм. Такое расширение нарушает точность экструзии, а частицы меди скапливаются в переходной зоне.

Профилактика всегда дешевле ремонта. При переходе между материалами с разной температурой плавления обязательно делайте холодную протяжку. Остудите хотэнд до 90–100°C, зажмите филамент плоскогубцами и резко выдерните его. Этот прием удаляет остатки предыдущего пластика из канала. Для светящихся или градиентных нитей рекомендую использовать очищающие филаменты типа eSUN Cleaner после каждых 200 грамм основного материала.

Выбор сопла тоже влияет на частоту засоров. Медные насадки лучше отводят тепло, но быстрее изнашиваются. Стальные держат заточку, но требуют более точного контроля температуры. Недавно тестировали в мастерской хромированные сопла — они показали лучшую сопротивляемость налипанию PETG, но при работе с PLA иногда возникали пробки на стыке с термоблоком.

Один из малоочевидных факторов — качество самого филамента. Дешевый PLA с неравномерным диаметром или пузырьками воздуха создает локальные зоны повышенного давления. Как показывает практика, переход на сертифицированные материалы сокращает количество засоров в 3–4 раза. Особенно критично это для принтеров с модернизированными хотэндами типа Volcano, где скорость экструзии выше стандартной.

Новички часто пропускают этап калибровки экструдера. Если шаги на миллиметр выставлены неправильно, экструдер либо недодает материал (что приводит к образованию воздушных карманов), либо перегружает сопло избыточным давлением. Раз в месяц стоит проверять калибровку простым методом: отметьте на филаменте 120 мм от входа в экструдер, дайте команду на подачу 100 мм. После остановки измерьте остаток — расхождение более 2 мм требует корректировки.

Работайте с температурными профилями. Например, для PLA лучшая текучесть достигается при 205–215°C, но некоторые бюджетные экструдеры греют хотэнды с погрешностью ±15 градусов. Если термодатчик показывает 210°C, а реальная температура в зоне сопла 195°C — ждите проблем. Купите инфракрасный термометр за 800–1200 рублей. Пара проверок в месяц поможет выявить критические расхождения.

Держите под рукой набор для экстренной чистки. В моей мастерской всегда есть игла 0.35 мм с тефлоновым покрытием, медная щетка и двухкомпонентный очиститель для сопел. Эти инструменты спасают, когда нужно быстро восстановить работоспособность принтера без полной разборки хотэнда.

Проверка и прочистка сопла 3D-принтера

Если пластик перестал стабильно выходить из сопла при печати, но экструдер продолжает щёлкать и давить филамент, самое время проверить состояние дюзки. Начните с простого теста экструзии при комнатной температуре. Открутите сопло и попробуйте вручную продвинуть филамент через хотэнд. Если движение затруднено даже без нагрева, проблема явно в механическом засоре.

Первичные методы очистки без разборки

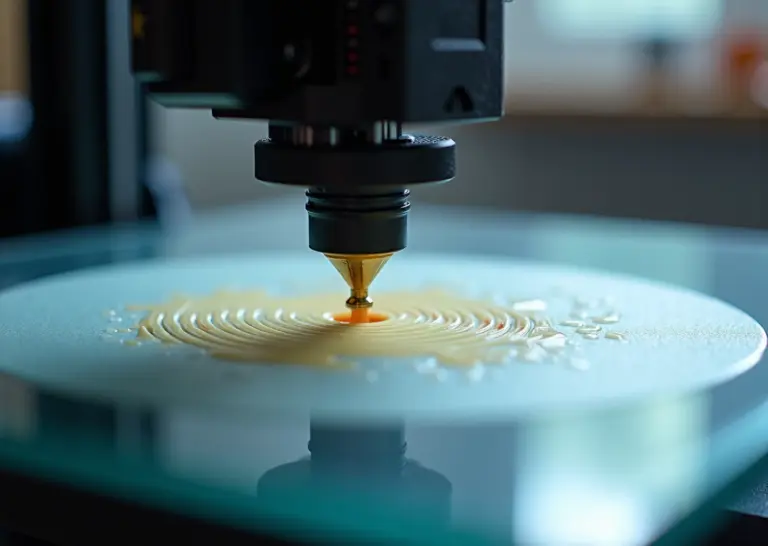

Для поверхностной прочистки используйте иглу из комплекта принтера или медицинскую калибровочную проволоку диаметром 0.4 мм. Нагрейте экструдер до 150°C для PLA или 180°C для ABS, затем аккуратно введите инструмент в сопло движением снизу вверх. Важно не прикладывать силу и не царапать внутренние стенки дюзки. После этого выполните ручную экструзию 20-30 мм пластика для выталкивания остатков загрязнений.

Глубокая термохимическая очистка

Специальные очищающие нити работают лучше обычных игл за счёт эффекта холодного вытягивания. Например, нейлоновая нить диаметром 1.75 мм при нагреве до 250°C растворяет нагар внутри сопла. Проденьте её через разогретую дюзку, оставьте на 5 минут, затем резко выдерните вместе с прилипшими частицами. Для PETG и материалов с добавками температура должна быть на 15-20°C выше стандартной рабочей.

Проверенный лайфхак добавьте каплю растительного масла на конец очищающей нити перед введением в сопло. Это помогает вытянуть даже спёкшиеся частицы без риска поцарапать канал.

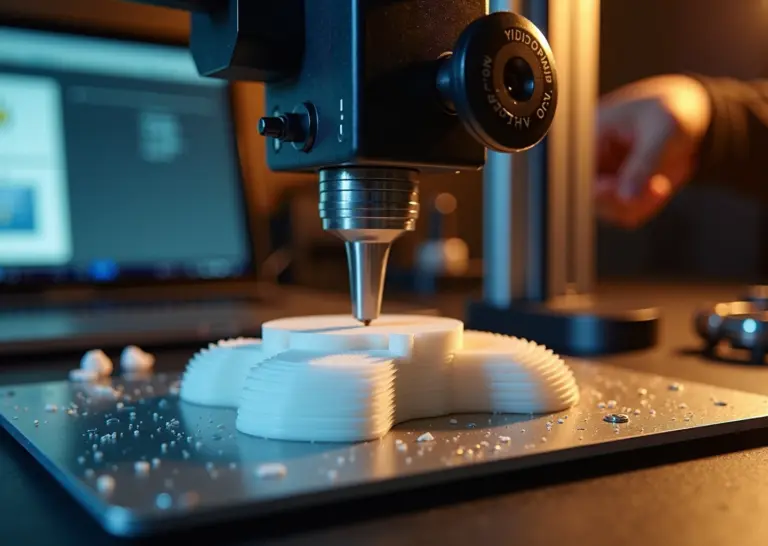

Полная разборка хотэнда

Если засор не устраняется, придётся демонтировать узел. Отключите питание и разогрейте экструдер до штатной температуры печати используемого материала. Специальным шестигранником открутите сопло, держа его плоскогубцами через термостойкую ткань. Проверьте радиатор охлаждения на предмет застывших капель пластика и продуйте компрессором.

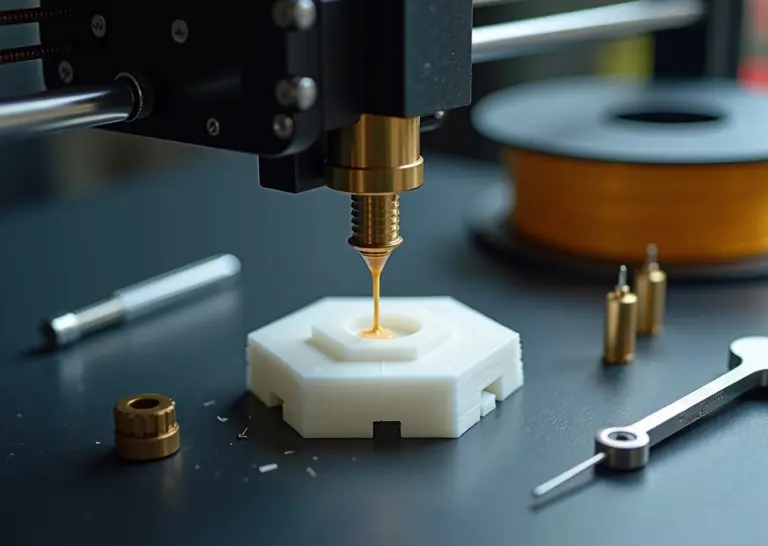

- Окуните снятое сопло в ацетон на 2 часа для ABS или этиловый спирт для PLA

- Прожгите газовой горелкой при 400°C в течение 30 секунд (только латунные дюзки)

- Пропустите через нагретый хотэнд 50 см очищающего филамента перед повторной сборкой

При установке узла обратно используте термопасту для улучшения теплопередачи. Закручивайте сопло до упора при рабочей температуре, иначе возможны протечки расплава. После первой калибровки выполните тестовую печать простым кубом с параметрами по умолчанию.

Профилактика после чистки

В первые 10 часов работы используйте филаменты с температурным допуском ±3°C. Каждые 500 грамм пластика запускайте процедуру холодной продувки сопла. Для direct-drive систем проверяйте зазор между зубчатым колесом и втулкой экструдера — увеличение расстояния всего на 0.2 мм может вызывать неравномерную подачу и новые засоры.

Если очистка не дала результатов, сопло возможно имеет внутренние повреждения. Вставьте на просвет отрезок оптоволоконного кабеля — равномерный световой поток укажет на целостность канала. При обнаружении деформаций придётся заменить дюзку, так как восстановление геометрии в домашних условиях невозможно.

Профилактика засоров сопла и советы по эксплуатации

Хорошая новость — большинства проблем с засорами можно избежать. Главное вовремя обращать внимание на нюансы работы экструдера и соблюдать базовые правила эксплуатации. Поговорим о том, как организовать процесс печати так, чтобы сопло оставалось чистым месяцами.

Правильный выбор филамента

Не все пластики созданы равными. Дешёвые материалы часто содержат добавки и неравномерную структуру, которые постепенно забивают сопло как сито. Для бытовой печати лучше брать филаменты проверенных производителей с сертификатами — например, Prusament или Filament PM. Катушки с маркировкой «чистый PLA» обычно имеют меньше примесей. Храните пластик в герметичных контейнерах с силикагелем — влажный ABS или PETG оставляет микроскопические отложения в хотэнде.

Температурный режим

Каждый материал требует точного подбора температур. Слишком низкая — пластик не плавится полностью и скапливается в экструдере. Слишком высокая — начинает гореть, образуя нагар. Всегда загружайте температурные профили от производителя филамента, но проверяйте их на практике. Распечатайте температурную башню — если слои на отдельных участках рваные или матовые, корректируйте параметры. Для гибридных материалов (типа PLA+) сначала тестируйте настройки на небольших моделях.

Скорость и давление

Попытки ускорить печать в ущерб качеству — частая причина заторов. При превышении оптимальной скорости экструдер не успевает расплавлять пластик. Для стандартных сопл 0.4 мм безопасный предел — 60-80 мм/с. Настройте ретракт: слишком активный отжим (больше 5 мм) создаёт вакуум в экструдере, втягивая воздух с частицами загрязнений.

Регулярное обслуживание

Раз в месяц проводите полную диагностику даже при отсутствии проблем. Для Bowden-систем проверяйте состояние тефлоновой трубки — царапины или потертости увеличивают трение. В direct-drive приводах осматривайте шестерни на предмет скопления пластиковой пыли. После 500 часов печати замените термобарьер — микротрещины в нём нарушают тепловой поток.

- Чистите зубцы приводного механизма ватной палочкой с изопропиловым спиртом

- Прогоняйте очищающую нить при смене материалов

- Проверяйте прижим роликов экструдера — ослабленная пружина вызывает проскальзывание филамента

Контроль состояния сопла

Латунные дюзы постепенно стачиваются — изменение диаметра отверстия на 0.05 мм уже влияет на экструзию. Раз в полгода или после 300-400 часов печати устанавливайте новое сопло. Для моделей с частой сменой материалов используйте запасные дюзы — например, отдельные для деревянных и металлосодержащих филаментов. После замены обязательно выполняйте калибровку датчика Z-оси.

Опасные ошибки

Иногда проблемы создают сами пользователи. Не пытайтесь протолкнуть механически повреждённый филамент — вмятины и перегибы нарушают геометрию экструзии. Избегайте резких перепадов температуры при прогреве — остывающий пластик в горячем конце образует пробки. Не оставляйте принтер в режиме нагрева без экструзии дольше 10-15 минут — это гарантированно приводит к обугливанию материала в сопле.

Помните — половина всех засоров происходит не из-за поломок, а по невнимательности. Перед каждой печатью визуально проверяйте сопло на остатки пластика, контролируйте первые слои, ведите журнал температурных настроек. Эти привычки сохранят время и нервы куда эффективнее, чем самые современные методы чистки.