Кастомные корпуса для Raspberry Pi и Arduino позволяют сочетать защиту электроники, удобный доступ к разъёмам и эстетичный вид домашних проектов. В статье подробно разберём, какие материалы и технологии 3D‑печати подходят для корпусов, как правильно измерять и проектировать посадочные места, обеспечить теплоотвод и механическую прочность, а также приведём практические рекомендации и ответы на частые вопросы.

Зачем нужен кастомный корпус и какие задачи он решает

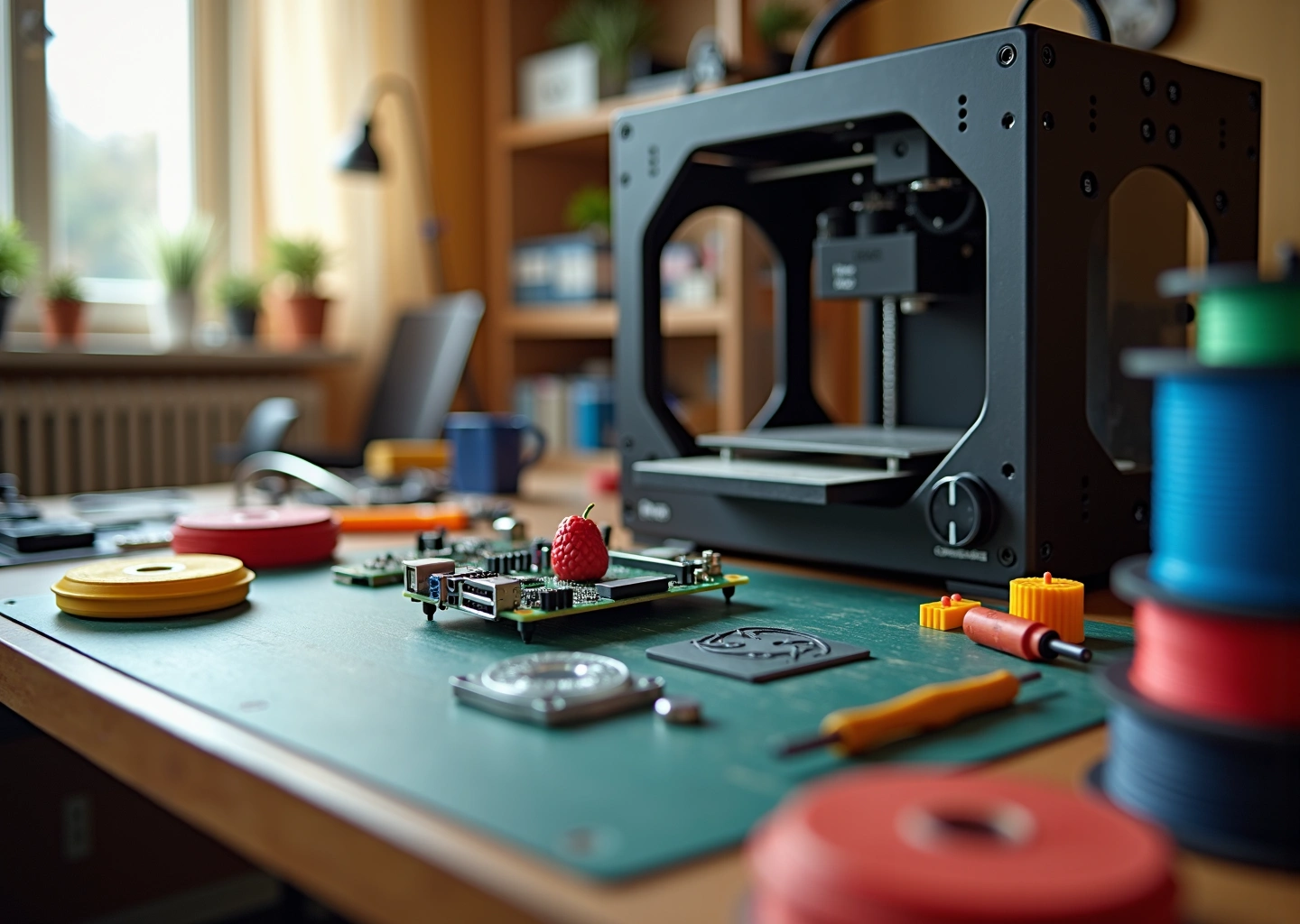

Когда вы впервые достаёте из коробки новенький Raspberry Pi или Arduino, это просто плата с россыпью электронных компонентов. Она лежит на столе, опутанная проводами, и выглядит как сердце будущего проекта. Но как только дело доходит до реального использования, возникает вопрос, как превратить этот клубок проводов в законченное и надёжное устройство. Ответ прост, вам нужен корпус. И не просто какой-то стандартный, а созданный специально под вашу задачу.

Давайте разберёмся, зачем вообще тратить время на проектирование и печать собственного корпуса. Основная причина, это защита. Ваша плата уязвима перед пылью, статическим электричеством, случайными каплями кофе или любопытными детскими руками. Проект, предназначенный для работы на кухне или в мастерской, без корпуса долго не проживёт. А если вы планируете уличную установку, например, для системы видеонаблюдения или метеостанции, то герметичный и прочный корпус становится абсолютно необходимой вещью. Он защитит электронику от дождя, перепадов температур и механических повреждений.

Вторая важная задача, которую решает кастомный корпус, это организация и крепление. Стандартные заводские кейсы, даже самые лучшие вроде Argon Neo, рассчитаны на голую плату. Но что, если ваш проект включает дополнительные модули? Например, плату расширения HAT для Raspberry Pi или несколько шилдов для Arduino. В готовый корпус они просто не поместятся. Самодельный же корпус позволяет предусмотреть место и крепления для всех компонентов. Вы можете спроектировать стойки для платы, ниши для аккумуляторов, держатели для датчиков и кнопок. Всё будет надёжно зафиксировано на своих местах, а не болтаться на проводах.

Это подводит нас к третьей проблеме, организации проводки. Внутри кастомного корпуса можно предусмотреть специальные каналы, зажимы и перегородки для аккуратной укладки всех соединительных кабелей. Это не только придаёт устройству опрятный вид, но и повышает его надёжность. Провода не перетрутся, не запутаются и не отойдут от разъёмов в самый неподходящий момент.

Охлаждение, это ещё один критически важный аспект, особенно для современных одноплатников. Тот же Raspberry Pi 5 выделяет значительно больше тепла, чем его предшественники. Глухой пластиковый ящик может превратиться для него в настоящую печку. При проектировании собственного корпуса вы можете сразу предусмотреть вентиляционные решётки в нужных местах для пассивного охлаждения или даже спроектировать крепление для небольшого вентилятора. Правильная циркуляция воздуха, это залог стабильной работы вашего устройства под нагрузкой.

Эстетика тоже играет не последнюю роль. Ваше устройство может стать частью интерьера. Например, если вы делаете настенную панель для умного дома на базе Raspberry Pi, её внешний вид имеет значение. С помощью 3D-печати можно создать корпус любой формы и цвета, который идеально впишется в дизайн комнаты. Медиацентр под телевизором может выглядеть как стильный гаджет, а не как нагромождение плат и проводов.

Главное преимущество самодельного корпуса перед заводским, это полная свобода. Вы не ограничены стандартным расположением портов. Форм-фактор плат постоянно меняется. У Raspberry Pi 4 два порта micro-HDMI, у Raspberry Pi 5 они тоже есть, а у Arduino Uno R4 появился современный разъём USB-C. В кастомном корпусе вы можете сделать отверстия именно там, где они нужны, и именно того размера, который требуется. Нужно вывести наружу винтовые клеммы для подключения датчиков к Arduino? Не проблема. Хотите добавить кнопку включения или разъём для внешней антенны? Пожалуйста. Модульность позволяет легко заменять платы или добавлять новые компоненты, просто напечатав новую часть корпуса, а не покупая всё заново.

Конечно, бывают ситуации, когда корпус не нужен. Если вы просто экспериментируете на макетной плате, собирая и разбирая схему за один вечер, то тратить время на печать корпуса излишне. Но как только проект приобретает законченные черты и готовится к постоянной работе, корпус становится обязательным элементом.

Чтобы не ошибиться с размерами, есть несколько проверенных методов. Самый надёжный, это найти официальные механические чертежи платы. Производители, такие как Raspberry Pi Foundation, публикуют их в открытом доступе. Там указаны все размеры с точностью до долей миллиметра, включая расположение крепёжных отверстий и портов. Второй способ, это вооружиться штангенциркулем и тщательно измерить всё самостоятельно. Это особенно полезно, если вы используете нестандартные модули, чертежей которых нет. И наконец, простой, но действенный совет, перед тем как запускать многочасовую печать, сделайте бумажный шаблон. Распечатайте чертёж платы в масштабе 1:1, вырежьте его и приложите к своей модели. Так вы сможете легко проверить расположение всех отверстий и убедиться, что нигде не ошиблись. Этот простой шаг сэкономит вам массу времени и пластика.

Выбор материалов и технологий печати для корпусов

Когда мы определились с задачами будущего корпуса, наступает самый ответственный этап. Нужно выбрать, из чего и как мы будем его создавать. От этого выбора зависит не только внешний вид, но и долговечность, надёжность и функциональность всего вашего проекта. Неправильно подобранный материал может привести к деформации корпуса от нагрева платы или к его разрушению при падении.

Самый распространённый и доступный материал для домашней 3D-печати это, безусловно, PLA (полилактид). Он прощает многие ошибки новичков, почти не даёт усадки при остывании, что избавляет от проблемы с отлипанием модели от стола и деформацией углов. Печатать им можно при относительно низких температурах, обычно в диапазоне 190–220 °C, и для него не обязателен подогреваемый стол. Но у этой простоты есть обратная сторона. Главный недостаток PLA — низкая термостойкость. Уже при 50–60 °C он начинает размягчаться. Это делает его не лучшим выбором для корпусов мощных плат вроде Raspberry Pi 5, которые под нагрузкой могут ощутимо нагреваться. Зато для Arduino Uno или для проектов на Raspberry Pi Zero, где тепловыделение минимально, PLA вполне подойдёт. Он идеален для декоративных корпусов, которые не будут подвергаться нагреву или механическим нагрузкам. Существует техника постобработки, называемая аннелированием (отжигом), когда напечатанную деталь медленно нагревают и затем остужают. Это может повысить термостойкость, но ценой небольшой усадки и потери точности размеров.

Если вам нужен корпус покрепче, стоит обратить внимание на PETG (полиэтилентерефталат-гликоль). Этот материал — золотая середина между простотой PLA и прочностью инженерных пластиков. Он обладает отличной ударопрочностью, хорошей химической стойкостью и выдерживает температуры до 70–75 °C. Печатается PETG при более высоких температурах, около 230–250 °C, и требует подогрева стола. Адгезия между слоями у него великолепная, что делает детали очень прочными на разрыв. Именно PETG я бы рекомендовала для большинства корпусов Raspberry Pi 4 и 5, особенно если вы планируете пассивное охлаждение или умеренную нагрузку на процессор. Он прощает небольшие изгибы и удары, в отличие от хрупкого PLA.

Для по-настоящему суровых условий эксплуатации, например, для уличных метеостанций или устройств, работающих вблизи источников тепла, существуют ABS (акрилонитрилбутадиенстирол) и его более современный аналог ASA (акрилонитрилстиролакрилат). Оба пластика выдерживают высокие температуры (до 100 °C) и очень прочны. Но за это приходится платить сложностью печати. Они имеют высокую усадку, что приводит к сильному короблению (warping) и растрескиванию модели. Для печати ABS или ASA необходим 3D-принтер с закрытой камерой, которая поддерживает стабильно высокую температуру вокруг детали. ASA, в отличие от ABS, устойчив к ультрафиолетовому излучению, поэтому со временем не желтеет и не становится хрупким на солнце. Приятный бонус ABS — возможность постобработки парами ацетона. Эта процедура сглаживает слои, делая поверхность глянцевой и монолитной, что также повышает герметичность корпуса.

Иногда для корпуса нужны не только жёсткие стенки, но и эластичные элементы. Здесь на помощь приходят гибкие материалы, такие как TPU (термопластичный полиуретан). Из него получаются отличные уплотнители для герметичных крышек, виброгасящие ножки или демпферы для защиты от ударов. Печать TPU требует снижения скорости и точной настройки ретрактов, но результат того стоит.

Выбор материала — это только половина дела. Важно правильно настроить параметры печати.

- Толщина стенок. Для корпуса достаточно 3–4 периметров, что при стандартном сопле 0.4 мм даёт толщину стенки 1.2–1.6 мм. Для более прочных конструкций можно увеличить до 2.4 мм. Делать стенки тоньше 1 мм не стоит, они будут слишком хрупкими.

- Заполнение (infill). Для декоративного корпуса хватит 15–20%. Для функционального устройства, которое будут часто брать в руки или перемещать, лучше установить 25–40%. Более высокое заполнение редко требуется и лишь увеличивает время печати и расход пластика.

- Высота слоя. Стандартная высота 0.2 мм является хорошим компромиссом между скоростью и качеством. Для более гладкой поверхности можно уменьшить до 0.12 мм, а для быстрой печати черновых прототипов — увеличить до 0.28 мм.

Основная технология, которую используют дома, — это FDM (моделирование методом послойного наплавления). Она доступна, проста и идеально подходит для создания функциональных корпусов. Для ценителей высокой детализации существует фотополимерная печать (SLA/MSLA). Она позволяет создавать очень гладкие и точные детали, но смолы дороже, а сам процесс более грязный. Для корпусов целиком эта технология избыточна, но она незаменима для печати мелких элементов, например, световодов для индикаторных светодиодов или декоративных вставок.

Наконец, продумайте крепёж. Самый простой вариант — отверстия под самонарезающие винты. Но пластиковая резьба быстро изнашивается. Более надёжное решение — использование латунных резьбовых вставок. Они вплавляются в пластик паяльником и создают прочную металлическую резьбу для винтов М2–М3, позволяя многократно собирать и разбирать корпус без вреда для него. Альтернативой могут служить защёлки, но их проектирование требует точного расчёта зазоров и учёта свойств материала.

И последнее, но не по значению, — безопасность. Помните, что большинство пластиков горючи. Не оставляйте работающий принтер без присмотра. При печати некоторыми материалами, особенно ABS и ASA, выделяются летучие органические соединения с неприятным запахом. Обязательно обеспечьте хорошую вентиляцию рабочего места.

Проектирование корпуса и подготовка к печати

Когда идея проекта оформилась и плата лежит на столе, начинается самый творческий этап — превращение замысла в трёхмерную модель. Этот путь от абстрактной концепции до готового STL-файла, который «поймёт» 3D-принтер, требует внимания к деталям. Правильный подход на старте сэкономит вам массу времени, нервов и пластика.

Первый шаг — это доскональное изучение вашей платы и всей сопутствующей периферии. Недостаточно просто знать габариты Raspberry Pi или Arduino. Вам нужен точный чертёж. Идеальный источник — официальная документация от производителя, где размеры указаны с точностью до долей миллиметра. Если чертежей нет, вашим лучшим другом станет штангенциркуль. Измерьте всё.

- Положение и диаметр монтажных отверстий.

- Точные размеры и расположение каждого порта (USB, HDMI, Ethernet, питание).

- Высоту самых высоких компонентов на плате (конденсаторов, разъёмов), чтобы крышка корпуса их не касалась.

- Расположение светодиодов, чтобы предусмотреть для них световоды или окошки.

На основе этих замеров создайте базовый шаблон или «подошву» в вашем CAD-редакторе. Это будет ваша отправная точка, на которой, как на фундаменте, вырастут стенки корпуса.

Далее предстоит выбрать программное обеспечение. Для новичков и тех, кто ценит простоту и бесплатность, отлично подойдёт FreeCAD. Он имеет всё необходимое для моделирования корпусов. Более продвинутые пользователи часто выбирают Autodesk Fusion 360, который доступен бесплатно для хобби-использования и славится своими возможностями параметрического проектирования. Это значит, что вы можете задать ключевые размеры как переменные, и если понадобится адаптировать корпус под новую версию платы, достаточно будет изменить пару цифр, а модель перестроится автоматически. Для тех, кто предпочитает описывать геометрию кодом, существует OpenSCAD — мощный инструмент для создания полностью настраиваемых моделей.

Проектирование начинается с посадочных стоек. Это небольшие цилиндры, на которые плата будет ложиться и прикручиваться. Их высота критически важна. Она должна быть достаточной, чтобы нижняя часть платы с её контактами не касалась дна корпуса, обычно это 8–12 мм. Диаметр стоек и отверстий в них зависит от используемого крепежа. Для Raspberry Pi чаще всего используют винты M2.5, для Arduino — M3. Отверстие под винт нужно делать чуть меньше его номинального диаметра, если вы планируете вкручивать его прямо в пластик, или точно по размеру, если будете устанавливать латунные вплавляемые вставки.

Теперь самое сложное — вырезы под разъёмы. Здесь в игру вступают допуски. Ваш 3D-принтер не идеален, и пластик при остывании даёт небольшую усадку. Если сделать отверстие под USB-порт точно по его размерам, кабель в него, скорее всего, не влезет. Практическое правило гласит. для разъёмов вроде USB, Ethernet и HDMI добавляйте зазор 0.5–1.0 мм к каждому измерению. Для более точных соединений, например, защёлок на крышке, допуск должен быть меньше, в районе 0.2–0.5 мм. Чтобы не испортить многочасовую печать, создайте и напечатайте небольшой тестовый фрагмент стенки с вырезами под порты. Такой «fit-тест» займёт 15 минут, но даст уверенность, что всё спроектировано верно.

Современные платы, особенно Raspberry Pi 4 и 5, выделяют немало тепла. Игнорировать охлаждение нельзя. Продумайте систему вентиляции. Самый простой вариант — пассивное охлаждение за счёт перфорации в корпусе. Отверстия в нижней части для забора холодного воздуха и в верхней для выхода горячего создадут естественную конвекцию. Для более серьёзных нагрузок потребуется активное охлаждение. Предусмотрите посадочное место под миниатюрный вентилятор размером 30×30 или 40×40 мм. Располагайте его так, чтобы он обдувал радиатор процессора. Можно также спроектировать небольшие воздуховоды, направляющие поток воздуха на самые горячие компоненты. Не забудьте оставить место для радиаторов и небольшую площадку рядом с процессором для установки термодатчика, если планируете сделать умную систему управления вентилятором.

Хороший корпус — модульный корпус. Вместо монолитной коробки спроектируйте его из нескольких частей, например, из основания и съёмной крышки. Это упростит доступ к плате для обслуживания. Можно пойти дальше и сделать сменные верхние панели. одна глухая, вторая с перфорацией, третья с креплением для вентилятора. На боковых стенках можно предусмотреть крепления для датчиков, кнопок или внешних антенн. Если ваш проект будет автономным, заранее выделите в корпусе отсек под аккумулятор, например, популярного формата 18650, и смоделируйте для него надёжные держатели.

Когда модель готова, остаётся последний этап перед печатью — постобработка и сборка. Даже если вы не планируете красить корпус, лёгкая шлифовка наждачной бумагой с зернистостью 200–400 уберёт мелкие дефекты и сделает поверхность приятнее на ощупь. Для максимально надёжного соединения частей корпуса вместо вкручивания винтов в пластик используйте латунные резьбовые вставки. Они вплавляются в заранее подготовленные отверстия с помощью паяльника и создают прочную металлическую резьбу, которая выдержит множество циклов сборки-разборки. Если в корпусе есть вентилятор, подумайте об антивибрационных прокладках из мягкого пластика вроде TPU или обычных силиконовых шайб. Они значительно снизят уровень шума.

Частые вопросы и ответы

Конечно, после того как мы разобрались с основами проектирования, в голове роится тысяча вопросов. Это нормально! Давайте пройдёмся по самым частым из них. Я собрала всё, о чём меня спрашивают друзья и подписчики, и постаралась дать короткие, но ёмкие ответы.

Какой материал выбрать для конкретного проекта?

Здесь всё зависит от задачи. Универсального ответа нет, но есть проверенные временем решения:

- Медиаплеер или домашний сервер. Устройство стоит дома, в тепле, без прямых солнечных лучей. Главные враги — пыль и тепло от процессора. Идеально подойдёт PETG. Он прочнее и термостойче (до 75 °C), чем PLA, и не так капризен в печати, как ABS. PLA тоже можно использовать, но только если вы уверены в хорошем охлаждении, ведь он размягчается уже при 50–60 °C.

- Уличный датчик погоды. Тут условия суровые: солнце, дождь, перепады температур. Ваш выбор — ASA. Это как ABS, только с защитой от ультрафиолета, так что корпус не пожелтеет и не станет хрупким через год. Если корпус будет в тени, можно сэкономить и взять PETG, но для надёжности лучше ASA.

- Шасси для робота или дрон. Главное требование — прочность и ударостойкость. PETG — отличный базовый вариант. Он достаточно гибкий, чтобы пережить небольшие столкновения. Если нужна максимальная жёсткость и лёгкость, смотрите в сторону композитов с углеволокном, но для начала PETG или даже ABS (если не боитесь сложностей с печатью) будут в самый раз. Для бамперов или гибких креплений используйте TPU.

Как учитывать тепловыделение Raspberry Pi 4 и особенно Pi 5?

Raspberry Pi 5 — это маленькая печка. Игнорировать её тепловыделение нельзя. Простой глухой корпус из PLA — прямой путь к троттлингу и перегреву. Вот что нужно делать:

- Вентиляция — обязательна. Корпус должен «дышать». Предусмотрите решётки для забора холодного воздуха снизу или сбоку и для выхода горячего — сверху. Горячий воздух всегда поднимается вверх.

- Активное охлаждение. Для Pi 5 почти всегда нужен вентилятор. В проекте корпуса сразу закладывайте посадочное место под стандартный вентилятор 30×30 мм или 40×40 мм.

- Материал. Забудьте про PLA для Pi 5, если планируете нагружать плату. Минимальный выбор — PETG.

Практический тест: Запустите на вашей Raspberry Pi стресс-тест (например, `stress -c 4`) на 10 минут без корпуса и замерьте температуру (`vcgencmd measure_temp`). Затем соберите плату в напечатанный корпус и повторите тест. Если разница температур больше 10–15 °C в худшую сторону, ваша система охлаждения не справляется.

Как спроектировать крепления для HAT и шилдов?

Главное здесь — высота стоек. Плата расширения должна сидеть плотно на разъёме GPIO, не болтаясь и не изгибая его. Измерьте высоту разъёма на основной плате и добавьте 1-2 мм запаса. Обычно высота стоек получается в районе 10–12 мм. Сами стойки делайте под винты M2.5 с отверстием диаметром около 2.2 мм. Как мы обсуждали в главе о проектировании, лучше всего напечатать тестовый фрагмент с одной стойкой и примерить его, прежде чем печатать весь корпус.

Какие зазоры оставлять для разъёмов micro-HDMI, Ethernet, USB и SD-карты?

Точность домашнего 3D-принтера неидеальна, поэтому всегда нужны допуски. Вот проверенные значения:

- USB-A, Ethernet: +0.5 мм к ширине и высоте. У Ethernet-порта есть защёлка, убедитесь, что для неё достаточно места сверху.

- Micro-HDMI: +0.8–1.0 мм. Штекеры бывают довольно толстыми, и лучше дать больше свободы.

- Слот для microSD: Здесь нужен не только зазор для самой карты, но и место для пальца, чтобы её можно было нажать и извлечь. Оставляйте вырез побольше, особенно со стороны, где нужно нажимать на карту.

Практический тест: Напечатайте тонкую пластинку (2-3 мм высотой) только с вырезами под порты. Это займёт 20 минут, но сэкономит часы перепечатки всего корпуса.

Как правильно ставить вентилятор и радиатор?

Радиатор клеится на процессор через термопрокладку. Вентилятор должен создавать поток воздуха, который этот радиатор обдувает. Лучшая схема: вентилятор втягивает холодный воздух извне и направляет его на радиатор. Выходные отверстия для горячего воздуха должны быть с противоположной стороны корпуса и желательно больше по площади, чем входные.

Нужно ли думать об электромагнитной совместимости (ЭМС) и заземлении?

Для 95% домашних проектов — нет. Пластиковый корпус является диэлектриком и не экранирует электромагнитные помехи. Если вы делаете что-то очень чувствительное (например, SDR-приёмник или аудиоустройство высокого класса), и у вас есть проблемы с наводками, можно попробовать покрасить внутреннюю часть корпуса специальной токопроводящей краской и соединить это покрытие с землёй на плате. Но это уже экзотика.

Чем скреплять части корпуса?

- Винты: Самый надёжный способ. Используйте латунные вплавляемые вставки — они позволяют многократно собирать и разбирать корпус без износа пластика. Для Raspberry Pi обычно используют винты M2.5, для Arduino — M3.

- Защёлки: Удобно, но менее надёжно. Они требуют точного моделирования (зазор 0.2–0.4 мм) и печати. PLA для защёлок хрупковат, лучше использовать PETG.

- Клей: Только если вы не планируете разбирать корпус никогда. Дихлорэтан для ABS или специальный клей для пластиков.

Можно ли печатать корпус целиком и как сэкономить материал?

Теоретически можно, но это почти всегда плохая идея. Такой корпус потребует огромного количества поддержек, которые потом придётся удалять, а качество внутренних поверхностей будет низким. Классическая схема «основание + крышка» — самый практичный вариант. Для экономии пластика используйте адаптивное заполнение (infill) в слайсере, например, Lightning или Gyroid. Для большинства корпусов достаточно 20% заполнения.

Как проводить постобработку и герметизацию?

Для гладкости можно ошкурить поверхность наждачной бумагой (от 200 до 1000 грит). Для герметизации спроектируйте в месте стыка двух частей корпуса небольшой паз (1-2 мм шириной и глубиной) и при сборке заполните его силиконовым герметиком. Это создаст надёжный барьер от влаги для уличных устройств.

Насколько пожаробезопасны пластики?

Ни один из популярных FDM-пластиков (PLA, PETG, ABS) не является огнеупорным. Они горят. Поэтому никогда не оставляйте самодельные устройства под высокой нагрузкой без присмотра и не блокируйте вентиляцию. Корпус может сдержать искру, но не полноценное возгорание.

Как влажность влияет на печать и хранение филамента?

Влияет критически. Влажный филамент (особенно PETG и нейлон) при печати «взрывается» в сопле, что приводит к пористой, хрупкой и некрасивой детали. Храните пластик в герметичном пакете или контейнере с силикагелем. Если филамент отсырел, его можно просушить в специальной сушилке или даже в духовке при низкой температуре (около 40-50 °C для PLA).

Совместимы ли корпуса со свежими платами, вроде Arduino Uno R4?

Частично. Arduino Uno R4 сохранила те же размеры и расположение крепёжных отверстий, что и R3. Это значит, что плата встанет в старый корпус. Однако разъём питания и USB-порт изменились (теперь это USB-C). Вам придётся доработать модель, изменив вырезы под эти порты. Это ещё один довод в пользу параметрического проектирования, о котором мы говорили ранее.

Итоги и практические рекомендации для быстрого старта

Мы с вами прошли большой путь, от выбора пластика до тонкостей проектирования в CAD-программах. Теперь давайте соберём все знания воедино и сформулируем чёткий план действий. Этот раздел — ваш конспект и шпаргалка, которая поможет без лишних раздумий перейти от теории к практике и напечатать свой первый идеальный корпус. Здесь собраны ключевые рекомендации, которые сэкономят вам время, нервы и филамент.

Ключевые рекомендации для быстрого старта

Прежде чем запустить принтер, пробегитесь по этому чек-листу. Он поможет избежать большинства ошибок новичков и получить качественный результат с первой или второй попытки.

-

Выбор материала под задачу. Не стоит печатать всё из одного и того же пластика. Правильный выбор — половина успеха.

- PLA: Ваш выбор для старта. Идеален для декоративных корпусов, учебных проектов и устройств, которые не сильно греются (например, Arduino Uno с простыми шилдами). Он прост в печати, не требует закрытой камеры и почти не пахнет. Но помните, что на летнем солнце или в корпусе мощного медиаплеера на Raspberry Pi 5 он может «поплыть».

- PETG: Рабочая лошадка для функциональных устройств. Он прочнее PLA, лучше держит температуру (до 70–75°C) и не боится влаги. Отлично подходит для корпусов Raspberry Pi 4 и 5, которые работают под нагрузкой, для робототехники или кухонных гаджетов. Печатать им немного сложнее, он любит «сопли», но результат того стоит.

- ABS/ASA: Специалисты для улицы и тяжёлых условий. Если ваш проект будет жить на балконе, в машине или на даче, выбирайте эти материалы. ASA предпочтительнее, так как он не боится ультрафиолета и не пожелтеет со временем. Оба требуют принтера с закрытой камерой и хорошей вентиляции, так как при печати выделяют ощутимый запах и вредные испарения.

-

Стартовые настройки печати. Не нужно сразу гнаться за идеалом. Начните с проверенных временем параметров, которые дают хороший баланс скорости и качества.

- Высота слоя: 0.2 мм. Это золотая середина для большинства FDM-принтеров.

- Толщина стенки: 1.2 мм (это 3 периметра при стандартном сопле 0.4 мм). Такая стенка обеспечивает достаточную прочность корпуса.

- Заполнение (infill): 20% с паттерном «gyroid» или «grid». Для обычного корпуса этого более чем достаточно.

- Скорость печати: 40–60 мм/с. Не спешите. Качество важнее скорости, особенно на первых порах.

- Проверка зазоров и тестовая печать. Самая частая ошибка — сделать отверстия точно по размеру портов. 3D-печать имеет свои погрешности, а пластик даёт усадку. Чтобы не перепечатывать весь корпус, напечатайте сначала небольшой фрагмент — «срез» модели с самыми важными отверстиями (USB, Ethernet, питание). Так вы сможете за пару десятков минут проверить, входят ли кабели, и при необходимости скорректировать модель, добавив 0.3–0.5 мм к размерам отверстий.

- Вентиляция и охлаждение. Для Raspberry Pi 4, и особенно для Pi 5, пассивное охлаждение обязательно. Предусмотрите в модели вентиляционные решётки сверху и снизу для естественной конвекции воздуха. Если планируется высокая нагрузка, сразу проектируйте крепления для небольшого вентилятора (30×30 или 40×40 мм) и место под радиатор на процессоре. Убедитесь, что между радиатором и верхней крышкой корпуса есть хотя бы 2–3 мм свободного пространства.

- Постобработка и безопасность. После печати аккуратно удалите поддержки и осмотрите корпус. Пройдитесь мелкой наждачной бумагой по острым краям. Самое главное — проверьте внутреннее пространство. Никакие нити пластика или остатки поддержек не должны касаться платы. Убедитесь, что все крепёжные стойки надёжны, плата не болтается и нет риска короткого замыкания.

Полезные привычки для долгосрочных проектов

Когда первый успешный корпус будет готов, вы наверняка захотите развиваться дальше. Эти советы помогут вам делать это системно.

- Хранение филамента. Пластик впитывает влагу из воздуха, что сильно ухудшает качество печати. Храните катушки в герметичных пакетах или контейнерах с силикагелем. Сухой пластик — залог красивых и прочных моделей.

- Версионирование проекта. Ваши проекты будут эволюционировать. Чтобы не запутаться в файлах вроде `case_final_v2_fixed_new.stl`, заведите привычку вести версии. Для этого отлично подходят GitHub или даже облачные сервисы с историей изменений. Вы также можете делиться своими моделями с сообществом на платформах вроде Thingiverse или Printables, получая обратную связь и помогая другим.

Практический план из 6 шагов: от идеи до готового устройства

А теперь — пошаговый план, который проведёт вас через весь процесс.

- Измерение и подготовка. Вооружитесь штангенциркулем и тщательно измерьте вашу плату Raspberry Pi или Arduino. Зафиксируйте габариты, расположение и диаметр крепёжных отверстий, а также точное положение всех портов и разъёмов. Скачайте официальный чертёж платы — это сэкономит время.

- Создание 3D-модели. Откройте ваш любимый CAD-редактор. Начните с создания базовой «коробки». Затем, опираясь на свои замеры, разметьте и вырежьте отверстия под порты, сделайте стойки для крепления платы. Не забудьте про зазоры!

- Печать прототипа. Не печатайте сразу весь корпус. Создайте и напечатайте тестовые фрагменты. Например, только нижнюю часть со стойками, чтобы проверить, совпали ли крепёжные отверстия. Или стенку с портами, чтобы примерить кабели. Это сэкономит часы печати и десятки граммов пластика.

- Примерка и корректировка. Возьмите прототип и примерьте его к реальной плате. Входят ли все разъёмы? Легко ли вставляется SD-карта? Не упирается ли плата в стенку? Запишите все недочёты и вернитесь к шагу 2, чтобы внести правки в 3D-модель. Иногда этот цикл приходится повторять 2–3 раза.

- Финальная печать. Когда вы уверены, что модель идеальна, можно запускать финальную печать. Выберите подходящий материал (например, PETG для долговечности), установите качественные настройки и наберитесь терпения.

- Сборка и тестирование. После печати и постобработки аккуратно установите плату в новый корпус, закрепите её винтами. Подключите все кабели и питание. Запустите устройство и дайте ему поработать под нагрузкой, контролируя температуру. Если всё работает стабильно, а корпус выглядит отлично — поздравляю, вы справились!

Создание кастомного корпуса — это не просто печать коробочки. Это увлекательный процесс, который объединяет электронику, инженерию и творчество. Не бойтесь экспериментировать, и очень скоро вы сможете создавать не просто надёжные, но и по-настоящему уникальные корпуса для своих проектов.

Источники

- Raspberry в 3D-печати — Top 3D Shop — Можно самостоятельно построить Raspberry Pi 3d принтер, сделать дистанционное управление 3D-принтером (при помощи локальной сети или WiFi), …

- Топ-10 популярных моделей для 3D-печати в 2025 году — Узнайте, какие модели для 3D-печати стали самыми популярными в 2025 году. ТОП-10 трендов, от анатомических моделей до робототехники. 3DROOM.

- Роботы, напечатанные на 3D-принтере: самые передовые … — Она очень точна и управляется при помощи шаговых двигателей, которые, в свою очередь, управляются системами Arduino и Raspberry Pi.

- 10 DIY-проектов для энтузиастов электроники и 3D-печати — Habr — Процесс включает создание 3D-деталей, сборку печатной платы, программирование для управления проектором и настройку Raspberry Pi для …

- Ставлю на Zero! Мой выбор одноплатника. Raspberry Pi vs … — Habr — Проект выполнен в корпусе из 3D-печати. Raspberry Pi Zero 2 W vs Orange Pi Zero 2W. Когда мы определились, что самый большой и мощный среди …

- Raspberry Pi. Обзор, применение, характеристики. I Блог 3DIY shop — Подробный обзор Raspberry Pi, включая характеристики, плюсы и минусы, сравнение с аналогами. Читайте на Блог 3DIY shop!

- Путь в 3D печать своими руками — ТриДэшник — ТриДэшник — сайт о самодельных 3D принтерах, 3D печати, настройке и модернизации 3D принтеров. Помощь новичкам 3D печати гарантирована.

- Лучший корпус Raspberry Pi 2025 года — 3dspec.ru — Советы по покупке корпуса Raspberry Pi ; Argon Neo. Самый стильный внешний вид, отличное пассивное охлаждение ; Официальный корпус Raspberry Pi …