Двойной экструдер даёт возможность печатать несколько материалов или цветов за один проход, но добавляет сложность, стоимость и потребность в калибровке. В статье подробно разберём типы двухэкструдерных систем, реальные преимущества для домашней печати, проблемы настройки и обслуживания, а также практические рекомендации для начинающих и опытных пользователей.

Зачем нужен второй экструдер

Когда вы только начинаете свой путь в 3D-печати, кажется, что одного экструдера более чем достаточно. Он плавит пластик, укладывает его слой за слоем, и вот у вас в руках готовая деталь. Но со временем проекты усложняются, а амбиции растут. В этот момент и возникает вопрос о втором экструдере. Это не просто «ещё одна такая же штука», а инструмент, который открывает совершенно новые горизонты для домашнего FDM/FFF-принтера, превращая его из простого устройства для создания однотонных фигурок в настоящую мини-фабрику.

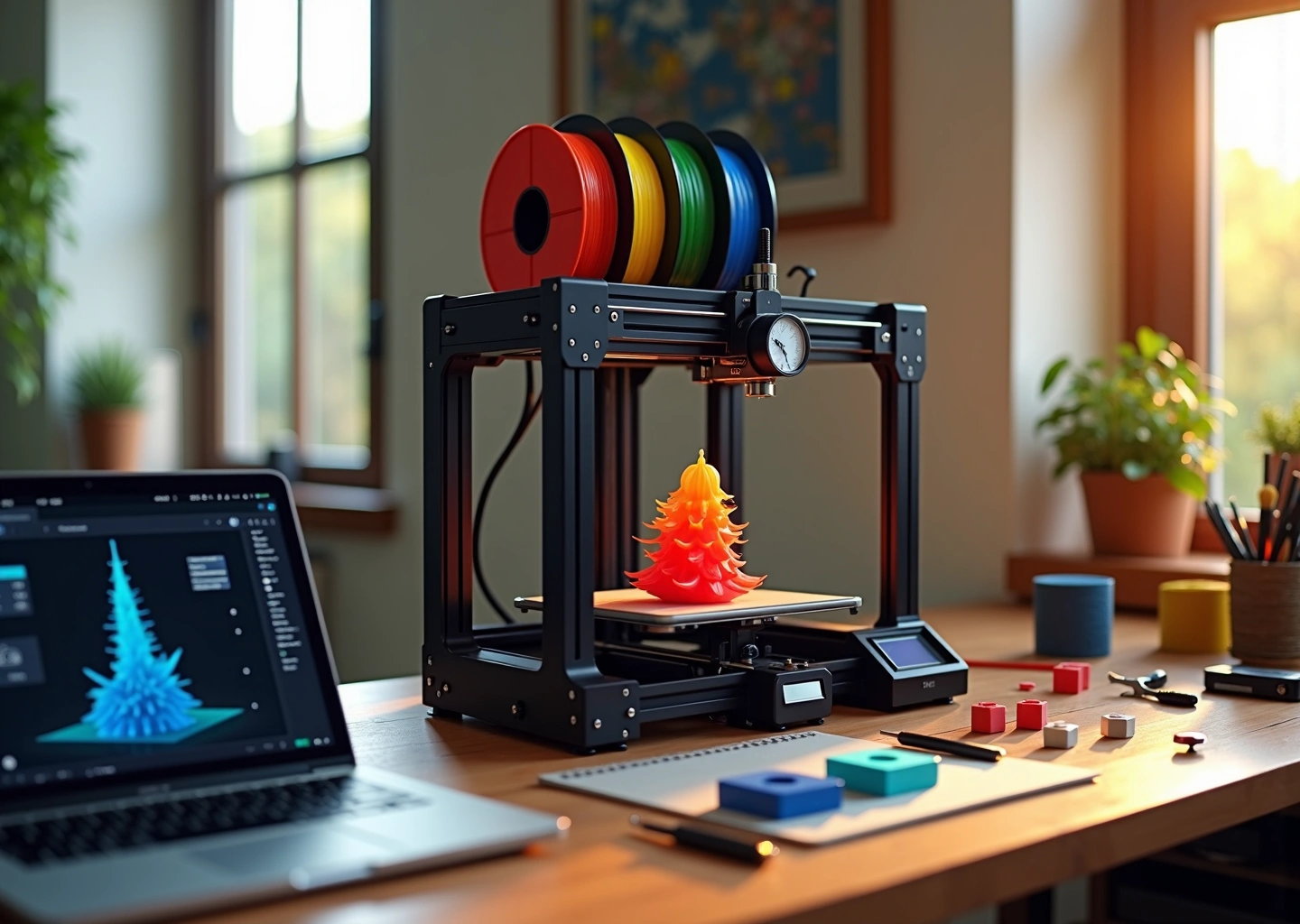

Самое очевидное и яркое применение второго экструдера это, конечно, многоцветная печать. Возможность комбинировать два цвета в одной модели кардинально меняет внешний вид изделий. Вместо того чтобы красить готовую деталь вручную, вы получаете готовый многоцветный объект прямо со стола принтера. Это идеально подходит для создания декоративных предметов, игрушек, логотипов или любых моделей, где цвет играет важную роль. Представьте себе шахматные фигуры, напечатанные сразу в двух цветах, или яркий брелок с контрастной надписью. Точность нанесения цвета будет идеальной, слой к слою, чего сложно добиться кистью. Современные цветные 3D-принтеры позволяют быстро переключаться между филаментами, создавая чёткие границы между цветами.

Однако настоящая магия второго экструдера раскрывается при работе со сложными геометриями и растворимыми поддержками. Любой, кто печатал модели с большими навесами или внутренними полостями, знает, какой мукой может стать удаление стандартных поддержек. Они оставляют следы на поверхности, их трудно выломать из узких мест, а иногда можно и вовсе повредить хрупкую деталь. Второй экструдер решает эту проблему элегантно. В него заправляется специальный растворимый материал, например, PVA (поливиниловый спирт, растворяется в обычной воде) или HIPS (ударопрочный полистирол, растворяется в лимонене). Принтер печатает основную модель из обычного пластика (например, PLA), а все поддержки создаёт из растворимого. После завершения печати вы просто опускаете деталь в воду или соответствующий растворитель, и через несколько часов поддержки исчезают без следа. В результате вы получаете идеально гладкие поверхности даже в самых труднодоступных местах. Это незаменимо для печати сложных инженерных прототипов, архитектурных макетов или детализированных фигурок со сложной позой.

Следующий уровень это комбинирование материалов с разными физическими свойствами. Второй экструдер позволяет в одной детали сочетать жёсткие и гибкие пластики. Это открывает путь к созданию функциональных изделий, которые раньше требовали сборки из нескольких частей. Классический пример для дома это печать корпуса для электроники из прочного PETG с одновременной печатью мягкой, эластичной прокладки из TPU для герметизации. Или можно напечатать колёсико для робота, где жёсткий диск будет из ABS, а шина из гибкого материала. Другой вариант это рукоятка для инструмента с твёрдым основанием и мягкими, нескользящими вставками для удобного хвата. Такие детали выходят с принтера уже в сборе, что экономит время и повышает надёжность конструкции.

Наконец, некоторые системы с двумя экструдерами, известные как IDEX (Independent Dual Extruder), где печатающие головки движутся независимо друг от друга, предлагают уникальный режим повышения производительности. Они могут печатать две одинаковые детали одновременно. Это удваивает скорость производства для небольших серий. Если вам нужно сделать несколько одинаковых кронштейнов, шестерёнок или корпусов для домашнего проекта, IDEX-принтер справится с задачей в два раза быстрее. Также существует зеркальный режим, когда принтер одновременно печатает деталь и её зеркальную копию, что удобно для создания парных элементов, например, левого и правого крепления.

Подводя итог, второй экструдер даёт огромные преимущества. Он улучшает послойную точность при смене материала, так как процесс автоматизирован и не требует ручной остановки печати. Он экономит массу времени на постобработке, особенно при использовании растворимых поддержек, избавляя от необходимости часами выковыривать пластик и шлифовать поверхности. Без второго экструдера эффективно решить задачу печати модели со сложными внутренними каналами или создать цельное изделие из жёсткого и гибкого пластика практически невозможно без сложной постобработки и склейки. Для домашних проектов, таких как сложные крепления для полок с внутренними рёбрами жёсткости, многослойные декоративные панно или комбинированные уплотнители для самодельных устройств, второй экструдер становится не роскошью, а действительно оправданным инструментом.

Типы двухэкструдерных систем и их отличия

Итак, мы разобрались, зачем вообще может понадобиться второй экструдер. Теперь давайте погрузимся в технические детали. Ведь фраза «принтер с двумя экструдерами» на самом деле скрывает за собой несколько совершенно разных инженерных подходов. У каждого из них свои сильные и слабые стороны, которые напрямую влияют на печать, калибровку и даже на количество потраченного пластика.

Классическая схема: одна каретка, два сопла

Это, можно сказать, ветеран мультиматериальной печати. Конструкция проста и понятна: на одной движущейся каретке закреплены два хотэнда с соплами. Когда печатает одно сопло, второе просто находится рядом, в неактивном состоянии.

- Плюсы: Главное преимущество — относительная простота и дешевизна конструкции. Такие системы были одними из первых на массовом рынке, и их механика хорошо изучена.

- Минусы: А вот минусов здесь хватает. Основная проблема — неактивное сопло. Оно постоянно находится рядом с моделью и может задевать свежие слои, оставляя борозды или даже сбивая деталь со стола. Кроме того, из него потихоньку подтекает разогретый пластик (это явление называют oozing), который пачкает модель каплями другого цвета или материала. Чтобы с этим бороться, слайсеры создают специальные «башни-промывки» (wipe tower) или «щиты» (ooze shield) — это объекты рядом с основной моделью, где сопло очищается перед началом печати своего слоя. Естественно, на это уходит дополнительный пластик и время.

Калибровка такой системы — отдельная история. Вам нужно идеально выровнять оба сопла по высоте (ось Z) с точностью до долей миллиметра. Малейший перекос, и одно из сопел будет либо царапать модель, либо висеть в воздухе. Каретка становится тяжелее, что увеличивает инерцию и может приводить к дефектам печати на высоких скоростях. Слайсеры вроде Cura или PrusaSlicer поддерживают такую конфигурацию, но требуют точной ручной настройки смещения сопел по осям X, Y и Z.

Независимые экструдеры (IDEX — Independent Dual Extruder)

Это куда более продвинутая и элегантная система. Здесь на одной оси X расположены две независимые друг от друга печатные головы. Каждая имеет свой двигатель и может перемещаться самостоятельно.

- Плюсы: Главное преимущество — неактивная голова просто отъезжает в сторону и «паркуется». Она никак не мешает печати, не пачкает модель и не рискует ее повредить. Это практически полностью решает проблему перекрестного загрязнения. Но самое интересное в IDEX — это уникальные режимы печати. Вы можете запустить зеркальную печать (принтер одновременно печатает деталь и ее зеркальную копию) или режим дублирования (одновременная печать двух одинаковых деталей). Это удваивает производительность, что очень удобно для мелкосерийного производства.

- Минусы: Механическая сложность и, как следствие, более высокая цена. Конструкция требует двух полных комплектов экструдеров, моторов и ремней, а также более жесткой рамы.

Калибровка IDEX тоже требует внимания — нужно точно настроить смещение одной головы относительно другой. Однако на многих современных моделях этот процесс частично автоматизирован. Слайсеры должны иметь специальные профили для поддержки режимов дублирования и зеркалирования. Для домашнего использования IDEX — один из самых практичных и универсальных вариантов, если вы готовы немного переплатить за удобство и новые возможности.

Смешивающие хотэнды (Mixing Hotends)

Эта технология работает по принципу «два входа, один выход». Несколько нитей пластика (обычно две или три) подаются в один нагревательный блок и выходят через одно сопло.

- Плюсы: Возможность создавать плавные градиенты и смешивать цвета прямо во время печати. Поскольку сопло всего одно, отпадает головная боль с калибровкой высоты и смещений. Печатная голова остается легкой.

- Минусы: Главный недостаток — невозможность печатать двумя принципиально разными материалами с разными температурами плавления (например, PLA при 200°C и ABS при 240°C). При смене цвета требуется очень долгая промывка, чтобы один цвет полностью вытеснил другой из камеры смешивания. Это приводит к огромному расходу пластика на башни-промывки.

Такие системы — это нишевое решение, идеально подходящее для художественной печати, где важны цветовые переходы. Для печати функциональных деталей с растворимыми поддержками они не годятся.

Системы смены инструмента (Tool Changer)

Это вершина инженерной мысли в мультиэкструдерной печати. Принтер имеет парковочную станцию для нескольких печатных голов. Каретка может автоматически менять инструменты, подхватывая нужный экструдер для конкретной задачи.

- Плюсы: Максимальная гибкость. Каждая голова может быть настроена под свой материал, иметь сопло разного диаметра. Никакого риска загрязнения, так как неактивные инструменты физически отделены от зоны печати.

- Минусы: Экстремальная сложность, высокая стоимость и высокие требования к точности механики. Для домашнего хобби это явный перебор. Такие системы встречаются в профессиональном и промышленном оборудовании.

Модульные мультиматериальные системы (MMU)

Это популярный компромиссный вариант. К обычному принтеру с одним экструдером подключается внешний модуль, который поочередно подает в него одну из нескольких нитей пластика.

- Плюсы: Позволяет превратить обычный принтер в многоцветный. Это часто более доступное решение, чем покупка нового принтера с IDEX. Можно использовать до 5 и более цветов. Отсутствуют проблемы с калибровкой высоты сопел.

- Минусы: Расход пластика. При каждой смене филамента система должна выгрузить старую нить, загрузить новую и выдавить значительное количество пластика, чтобы очистить сопло от остатков предыдущего цвета. Весь этот пластик уходит в специальный блок промывки (purge block), который по объему может быть сопоставим с самой моделью. Также механика подачи и отвода нити может быть капризной и требовать тонкой настройки.

Системы типа MMU отлично подходят для тех, кто в первую очередь хочет печатать разноцветные декоративные модели. Для домашнего пользователя это, наряду с IDEX, один из самых жизнеспособных вариантов, но нужно быть готовым к большому количеству отходов пластика.

Практические плюсы и минусы при домашнем использовании

Итак, мы разобрались в технических различиях двухэкструдерных систем. Теперь давайте спустимся с небес инженерной теории на землю домашней мастерской и посмотрим, что на практике означает владение таким устройством. Ведь второй экструдер — это не просто дополнительная деталь, а совершенно новый уровень взаимодействия с принтером, со своими радостями и, увы, сложностями.

Практические плюсы: что вы получаете на самом деле

Главное, что дает второй экструдер — это свобода. Свобода от ограничений геометрии, от скучной постобработки и от однообразия материалов.

- Печать с растворимыми поддержками. Это, пожалуй, самый весомый аргумент «за». Представьте, что вам нужно напечатать сложную модель с внутренними полостями или тонкими нависающими элементами. С одним экструдером вы будете часами аккуратно выламывать поддержки, рискуя повредить деталь и оставляя на поверхности некрасивые следы. Второй экструдер позволяет печатать поддержки из водорастворимого PVA (для PLA) или растворимого в лимонене HIPS (для ABS). После печати вы просто опускаете модель в воду или специальный раствор, и через несколько часов поддержки исчезают без следа. Поверхность под ними получается идеальной. Это открывает дорогу к печати сложнейших инженерных прототипов, шарнирных механизмов и детализированных фигурок, которые раньше были недоступны.

- Экономия времени на многокомпонентной печати. Если ваш проект состоит из деталей, которые должны быть жесткими и гибкими одновременно (например, корпус с эластичными уплотнителями), второй экструдер — ваш спаситель. Вы можете загрузить в один экструдер жесткий PETG, а в другой — гибкий TPU, и напечатать все за один раз. Альтернатива — печатать детали отдельно и потом склеивать, что дольше и менее надежно.

- Новые горизонты для проектов. Двухцветная печать — это только вершина айсберга. Вы можете комбинировать материалы с разными свойствами. Например, печатать токопроводящие дорожки прямо внутри диэлектрического корпуса или создавать объекты с градиентом жесткости.

- Уменьшение постобработки. Как уже говорилось, растворимые поддержки экономят уйму времени и нервов. Вам больше не нужны кусачки, надфили и наждачная бумага для удаления следов от поддержек. Это особенно важно для деталей, где важна точность и чистота поверхности.

- Удвоенная производительность с IDEX. Если у вас принтер с независимыми экструдерами (IDEX), вы получаете два уникальных режима. Зеркальный режим позволяет одновременно печатать деталь и ее зеркальную копию, что идеально для парных объектов вроде креплений или корпусов. Параллельный режим просто печатает две одинаковые детали одновременно, фактически удваивая вашу производительность для мелкосерийного производства.

Неизбежные минусы: за что придется платить

За новые возможности всегда есть цена, и измеряется она не только в рублях, но и в потраченном времени и нервах.

- Возрастание стоимости. Принтер с двумя экструдерами предсказуемо дороже. В зависимости от конструкции (простая двойная голова или сложный IDEX) наценка может составлять от 15% до 50% по сравнению с аналогичной одноэкструдерной моделью. Расходы на обслуживание тоже растут. Вам понадобятся запасные сопла, термобарьеры и нагревательные блоки для двух голов.

- Калибровка — ваше новое хобби. Выровнять одно сопло относительно стола — задача рутинная. Выровнять два сопла относительно стола и друг относительно друга — это уже искусство. Вам придется идеально откалибровать их по всем трем осям (X, Y, Z), чтобы слои ложились ровно, а неактивное сопло не задевало модель. Будьте готовы, что в первые недели вы потратите на калибровку больше времени, чем на саму печать.

- Потеря полезной скорости. При каждой смене инструмента принтер тратит время. Он должен отвести старый экструдер, подвести новый, прогреть его до нужной температуры и выдавить немного пластика для очистки сопла. Все эти операции съедают драгоценные минуты, и в итоге печать двумя цветами может оказаться дольше, чем печать двух одноцветных деталей по очереди.

- Увеличение расхода материала. Чтобы при смене цвета или материала из сопла не сочился остаток предыдущего пластика, слайсеры создают специальные конструкции. Это может быть башня промывки (prime tower), которая печатается рядом с моделью, или блок очистки (purge block). На эти цели уходит дополнительный филамент, в среднем от 5% до 15% от общего веса модели. Это прямые расходы.

- Риск перекрестного загрязнения. Даже при идеальной настройке неактивное сопло может подтекать или цеплять микроскопические капли пластика с модели. Пыль или мелкие обломки нити с одной катушки могут попасть в механизм подачи другой. Результат — грязные цвета и дефекты на поверхности.

- Больше засоров и сложный ремонт. Два экструдера — это в два раза больше шансов получить засор. А диагностика и ремонт усложняются, ведь теперь у вас в два раза больше компонентов в печатающей голове, которые нужно проверять.

Советы по минимизации проблем

К счастью, большинство проблем решаемы, если подходить к ним с умом.

- Настройте температуры. Уменьшайте температуру неактивного сопла на 10–15°C во время простоя. Это снизит подтекание (oozing).

- Отрегулируйте ретракт. Правильная настройка втягивания нити (ретракта) критически важна. Экспериментируйте со скоростью и длиной, чтобы минимизировать «сопли».

- Используйте башни и щиты. Не пренебрегайте башнями промывки. А для защиты модели от капель с неактивного сопла можно включить в слайсере опцию «щит от соплей» (ooze shield), которая строит тонкую стенку вокруг модели.

- Проводите регулярное ТО. Чистите сопла, проверяйте затяжку винтов, следите за состоянием тефлоновых трубок. Это предотвратит 90% засоров.

- Подбирайте совместимые материалы. Не все пластики хорошо «дружат». Классические пары это PLA+PVA и ABS+HIPS. Они имеют схожие температурные режимы печати и хорошую адгезию друг к другу.

- Экспериментируйте с соплами. Для печати поддержек можно установить сопло большего диаметра (например, 0.6 мм), а для основной модели оставить стандартное 0.4 мм. Это ускорит печать поддерживающих структур.

Контрольный список перед покупкой

Прежде чем нажать кнопку «купить», честно ответьте себе на эти вопросы:

- Целевые проекты. Действительно ли мне нужна печать сложных моделей с растворимыми поддержками или многокомпонентных деталей? Или я просто хочу печатать двухцветные фигурки?

- Бюджет. Готов ли я заплатить на 15–50% больше за принтер и мириться с повышенным расходом филамента?

- Поддержка слайсера. Умеет ли мой любимый слайсер (Cura, PrusaSlicer и др.) хорошо работать с мультиэкструдерными системами?

- Наличие запчастей. Легко ли найти запасные части (хотенды, сопла, термисторы) для конкретной модели принтера?

- Готовность к калибровке. Есть ли у меня терпение и время, чтобы разбираться в тонкостях калибровки двух сопел?

- План по материалам. Где я буду хранить гигроскопичный PVA? Есть ли у меня сушилка для филамента?

- Рабочее пространство. Хватит ли у меня места для более габаритного принтера? Нужна ли дополнительная вентиляция для печати ABS и HIPS?

Рекомендации: кому что подойдет

Для новичка

Если вы только начинаете свой путь в 3D-печати, настоятельно рекомендуется начать с качественного одноэкструдерного принтера. Освойте основы: калибровку стола, подбор температур, борьбу с типичными дефектами. Второй экструдер на начальном этапе принесет больше головной боли, чем пользы, и может отбить все желание заниматься 3D-печатью. Когда вы почувствуете, что уперлись в потолок возможностей одного экструдера, тогда и задумайтесь об апгрейде.

Для продвинутого пользователя или малого производства

Если вы уже опытный мейкер, которому тесно в рамках одного материала, или вы занимаетесь мелкосерийным производством, принтер с двумя экструдерами станет мощным инструментом. Для инженерных задач с упором на сложные геометрии идеально подойдет любая надежная система с поддержкой растворимых материалов. Если же в приоритете производительность и печать парных деталей, смотрите в сторону IDEX-систем. Вы уже знаете, с какими трудностями предстоит столкнуться, и готовы к ним, а новые возможности с лихвой окупят все затраченные усилия.

Часто задаваемые вопросы о двух экструдерах

Часто задаваемые вопросы о двух экструдерах

Даже после подробного разбора плюсов и минусов остаются вопросы. Это нормально, ведь технология сложнее, чем кажется на первый взгляд. Я собрала самые частые сомнения, с которыми сталкиваются начинающие и опытные пользователи перед покупкой, и постаралась дать на них краткие и понятные ответы.

1. Нужен ли мне второй экструдер для простых моделей?

Короткий ответ — нет. Если вы планируете печатать в основном декоративные фигурки, простые бытовые предметы или прототипы одного цвета и из одного материала, одного экструдера вам хватит с головой. Второй экструдер — это как профессиональный инструмент: он открывает новые возможности, но для базовых задач избыточен и только добавит сложностей в настройке и обслуживании.

2. Чем IDEX лучше или хуже традиционной двойной головки?

Это два разных подхода к одной задаче.

- Традиционная двойная головка: Два сопла находятся на одной каретке. Это более простая и дешёвая конструкция. Главный минус — неактивное сопло находится рядом с моделью и может случайно задеть её или капнуть расплавленным пластиком.

- IDEX (Independent Dual Extrusion): Здесь две печатные головки движутся независимо друг от друга. Это решает проблему с подтеканием, так как неактивная головка паркуется в стороне. Главное преимущество IDEX — режимы дублирования (печать двух одинаковых моделей одновременно) и зеркалирования. Это удваивает производительность. Минусы: такие принтеры сложнее, дороже и требуют более тщательной калибровки.

Для домашнего использования выбор зависит от ваших проектов. Если нужна максимальная производительность для мелкосерийной печати, IDEX — ваш выбор. Если же вы просто хотите печатать с растворимыми поддержками, традиционной схемы может быть достаточно.

3. Как работают растворимые поддержки и какие материалы выбрать?

Идея проста: поддержки печатаются специальным пластиком, который потом растворяется. Вы опускаете деталь в жидкость, и поддержки исчезают без следа, оставляя идеальную поверхность.

- PLA + PVA (поливиниловый спирт). PVA растворяется в обычной тёплой воде. Это самый безопасный и удобный вариант для дома.

- ABS + HIPS (ударопрочный полистирол). HIPS растворяется в D-лимонене. Важно: работайте с D-лимоненом в хорошо проветриваемом помещении.

Примечание по безопасности: PVA очень гигроскопичен (впитывает влагу из воздуха). Храните его в герметичном контейнере с силикагелем и обязательно сушите перед печатью. Влажный PVA — гарантия засора сопла.

4. Насколько дороже обслуживание и ремонт?

Будьте готовы к тому, что расходы вырастут. У вас в два раза больше сопел, нагревательных блоков, термисторов и подающих механизмов. Это означает, что вероятность засора или поломки удваивается. В среднем, можно ожидать увеличения расходов на обслуживание и запчасти на 10–20% в год по сравнению с одноэкструдерным принтером. Кроме того, ваше время тоже стоит денег, а на диагностику и ремонт более сложной системы его уйдёт больше.

5. Влияет ли второй экструдер на скорость печати?

Это палка о двух концах. С одной стороны, печать может замедлиться. Каждая смена инструмента (переключение между экструдерами) — это пауза, ретракт, перемещение головки к башне промывки и обратно. На сложных моделях эти паузы могут составить значительную часть общего времени печати.

С другой стороны, в некоторых случаях вы выигрываете в скорости:

- Системы IDEX в режиме дублирования печатают в два раза быстрее.

- Печать сложной детали с растворимыми поддержками за один раз быстрее, чем печать нескольких частей и их последующая склейка.

- Экономится время на постобработке, так как не нужно вручную удалять обычные поддержки.

6. Какие проблемы с калибровкой и как их решать?

Калибровка — главный вызов. Нужно идеально выровнять сопла друг относительно друга по трём осям:

- Высота (ось Z): Оба сопла должны быть на одинаковом расстоянии от стола. Разница даже в толщину листа бумаги может испортить печать.

- Смещение по осям X и Y: Принтер должен точно знать расстояние между соплами, чтобы не было смещения слоёв на стыке материалов.

Решение: Терпение и следование инструкциям. Большинство современных принтеров имеют полуавтоматические процедуры калибровки. Вам нужно будет распечатать специальный тестовый шаблон и ввести полученные значения смещений в настройки принтера. Эту процедуру нужно периодически повторять.

7. Поддерживают ли популярные слайсеры мультиэкструдерные схемы и какие настройки ключевые?

Да, все популярные слайсеры (Cura, PrusaSlicer, Simplify3D) отлично работают с двумя экструдерами, и для многих принтеров есть готовые профили.

Ключевые настройки, которые вам понадобятся:

- Назначение экструдеров для разных частей модели (стенки, поддержки и т.д.).

- Башня промывки (Prime Tower) или Щит от соплей (Ooze Shield) для очистки сопла при смене материала.

- Параметры смены инструмента, в основном настройки ретракта, чтобы минимизировать подтекание пластика.

8. Можно ли печатать гибкие и жёсткие нити одновременно?

Да, и это одно из самых интересных применений двойного экструдера! Вы можете создавать функциональные детали, например, жёсткий корпус с мягкими, гибкими (из TPU) кнопками или уплотнителем, напечатанными как единое целое.

Важный нюанс: для уверенной печати гибкими пластиками оба экструдера должны быть типа «директ» (Direct Drive), где подающий механизм находится прямо на печатной головке. Системы с боуден-подачей часто с ними не справляются.

9. Как уменьшить расход филамента на промывку/башни?

Башни промывки могут «съедать» 5-15% филамента. Вот несколько способов сократить отходы:

- Промывка в заполнении (Purge to Infill): Самый эффективный способ. Слайсер использует внутреннее заполнение модели для очистки сопла. Снаружи ничего не видно, а пластик не уходит в мусор.

- Оптимизация модели: Постарайтесь спроектировать модель так, чтобы смены цвета происходили реже.

- Уменьшение размера башни: В настройках слайсера можно уменьшить объём башни промывки, но делайте это осторожно, чтобы не ухудшить качество.

10. Какие альтернативы двойному экструдеру при ограниченном бюджете?

Если полноценный двухэкструдерный принтер пока не вписывается в бюджет, есть несколько вариантов:

- Ручная смена филамента: В слайсере можно настроить паузу на определённой высоте. Принтер остановится, вы вручную поменяете катушку и продолжите печать. Подходит для простых двухцветных моделей.

- Системы смены филамента (MMU/AMS): Внешние модули, которые подают до 5 разных нитей в один экструдер. Дают многоцветную печать, но требуют значительной промывки пластика и могут быть капризны в настройке.

- Смешивающие хотэнды (Mixing Hotends): Позволяют смешивать цвета и создавать градиенты. Минус в том, что они не могут работать с материалами, требующими разной температуры печати.

Выводы и рекомендации

Итак, мы подробно рассмотрели все технические нюансы, преимущества и подводные камни 3D-принтеров с двумя экструдерами. Пришло время собрать все воедино и ответить на главный вопрос. Нужен ли вам такой аппарат? Давайте подведем итоги и сформулируем конкретные рекомендации.

Если обобщить, то вся суть выбора сводится к простому балансу. С одной стороны весов лежат расширенные возможности. Это печать сложных моделей с растворимыми поддержками, создание функциональных деталей из нескольких материалов (например, комбинация жесткого корпуса и гибких уплотнителей) и, конечно, многоцветная печать. С другой стороны. повышенная стоимость самого принтера, более сложное обслуживание, постоянная необходимость в точной калибровке и увеличенный расход филамента на промывочные башни. Двойной экструдер это не просто дополнительная деталь, а серьезное усложнение всей системы, требующее внимания и времени.

Кому определенно стоит выбрать принтер с двумя экструдерами?

- Опытным хоббистам и инженерам. Если вы печатаете не просто декоративные фигурки, а функциональные прототипы, сложные механизмы или детали с внутренними полостями, то растворимые поддержки из PVA или HIPS станут для вас настоящим спасением. Они позволяют добиться идеального качества поверхностей там, где обычные поддержки пришлось бы мучительно отламывать, рискуя повредить модель.

- Тем, кто занимается мультиматериальным прототипированием. Создание изделий, сочетающих в себе разные физические свойства, открывает огромные возможности. Например, печать корпуса для электроники из прочного PETG с гибкими кнопками из TPU за один заход. Это значительно ускоряет процесс разработки и тестирования.

- Для мелкосерийного производства. Если вы печатаете небольшие партии одинаковых изделий на продажу, принтер с системой IDEX (независимые экструдеры) может удвоить вашу производительность благодаря режимам дублирования и зеркальной печати. Это прямая экономия времени и денег.

А кому лучше обойтись одним экструдером?

- Начинающим пользователям. Если вы только входите в мир 3D-печати, второй экструдер добавит слишком много сложностей. Проблемы с калибровкой, засорами и настройкой слайсера могут отбить все желание заниматься этим хобби. Лучше сначала освоить основы на простом и надежном одноэкструдерном принтере.

- При ограниченном бюджете. Принтеры с двумя экструдерами стоят заметно дороже. К этому нужно прибавить стоимость второго типа пластика (особенно дорогого PVA) и его повышенный расход. Если бюджет имеет значение, лучше вложить эти деньги в более качественный принтер с одним экструдером.

- Для простой декоративной печати. Если ваша основная задача. печать статуэток, ваз, органайзеров и других красивых, но конструктивно простых вещей, второй экструдер будет просто простаивать. Для смены цвета в таких моделях достаточно поставить печать на паузу и вручную заменить катушку филамента.

Оптимальный выбор конфигурации для дома

Если вы все же решили, что два экструдера вам необходимы, важно выбрать правильную систему.

- IDEX (Independent Dual Extrusion). Это самый продвинутый и универсальный вариант. Независимые головки исключают протекание неактивного сопла на модель и позволяют печатать в режиме дублирования. Идеально для тех, кто ценит чистоту печати и производительность.

- MMU (Multi-Material Unit) или другие системы смены филамента. Это модульное дополнение к принтеру с одним хотэндом, которое подает в него разные нити по очереди. Более доступное решение, чем IDEX, но требует большого объема пластика на промывку сопла при смене цвета/материала. Подойдет для тех, кто хочет печатать многоцветные модели, но не готов к покупке полноценного IDEX-принтера.

- Смешивающий хотэнд (Mixing Hotend). Очень специфическое решение, которое позволяет смешивать цвета и получать градиенты. Интересно для художественной печати, но совершенно не подходит для печати материалов с разной температурой плавления или для использования растворимых поддержек.

- Модульная модернизация. Некоторые производители предлагают комплекты для установки второго экструдера на свои одноэкструдерные модели. Это хороший вариант для тех, кто любит дорабатывать технику своими руками и хочет сэкономить. Но будьте готовы к тому, что процесс настройки может быть непростым.

План действий перед покупкой

Чтобы не ошибиться с выбором, пройдитесь по этому короткому списку.

- Оцените свои проекты. Честно ответьте себе, как часто вы действительно будете использовать растворимые поддержки или печатать двумя материалами. Может, это понадобится для одного проекта из десяти?

- Просчитайте бюджет. Учтите не только цену принтера, но и стоимость расходников (PVA стоит в 2-3 раза дороже PLA), а также возможный перерасход пластика на башни очистки (до 15-20% на сложных проектах).

- Проверьте доступность запчастей. Двойной экструдер. это два сопла, два термобарьера, два нагревателя. Убедитесь, что для выбранной модели легко найти комплектующие.

- Изучите поддержку слайсера. Посмотрите, насколько хорошо популярные слайсеры (Cura, PrusaSlicer, Simplify3D) поддерживают выбранный вами принтер. Есть ли готовые профили? Насколько интуитивны настройки для двух экструдеров?

- Подготовьтесь к тестам. Если ваша цель. растворимые поддержки, сразу заложите в план покупку герметичного контейнера для хранения PVA и, возможно, сушилки для филамента. Настройтесь на то, что первые тесты потребуют терпения. нужно будет подобрать идеальные температуры, ретракты и скорость для вашей пары материалов.

В качестве первого шага советую изучить галереи готовых работ, напечатанных на двухэкструдерных принтерах. Это поможет понять, какие возможности технология открывает на практике. Если есть возможность, попробуйте заказать тестовую печать с растворимыми поддержками в каком-нибудь сервисе или у знакомых, чтобы оценить результат вживую. А для тех, кто хочет сэкономить, но получить все преимущества, отличным вариантом может стать поиск подержанного IDEX-принтера на вторичном рынке. Это позволит получить продвинутый функционал за более разумные деньги.

Источники

- Лучшие 3D-принтеры с двумя экструдерами в 2025 году — Одной из проблем, специфичных для пользователей двойного экструдера, является предотвращение перекрестного загрязнения материалов. Использование …

- Сравнение 3D-принтеров MINGDA: MD-1000D vs … — Недостатки: — Ограниченная совместимость с гибкими материалами, такими как TPU. — Скорость печати ниже по сравнению с MD-1000 Pro.

- Рейтинг лучших 3D-принтеров 2025 года — Первые 3 преимущества позволяют печатать более широким диапазоном инженерных пластиков, а последнее — объединять 3D-принтеры в сеть на предприя …

- Лучшие цветные 3D-принтеры в 2025 году — Имея два экструдера, можно быстро переключаться с основного филамента на опорный и обратно без длительных задержек и необходимости в прогонке …

- Топ-10 лучших 3D-принтеров в 2025 году — Плюсы и минусы Высокая скорость печати; Двойной экструдер Dual Gear. Сложная настройка для новичка; Трудно настроить уровень пола;

- Как выбрать 3D-принтер для дома в 2025 — Два экструдера пригодятся для двухцветной печати, но чаще вторая печатающая головка применяется для подачи растворимой поддержкой. Если ваша …