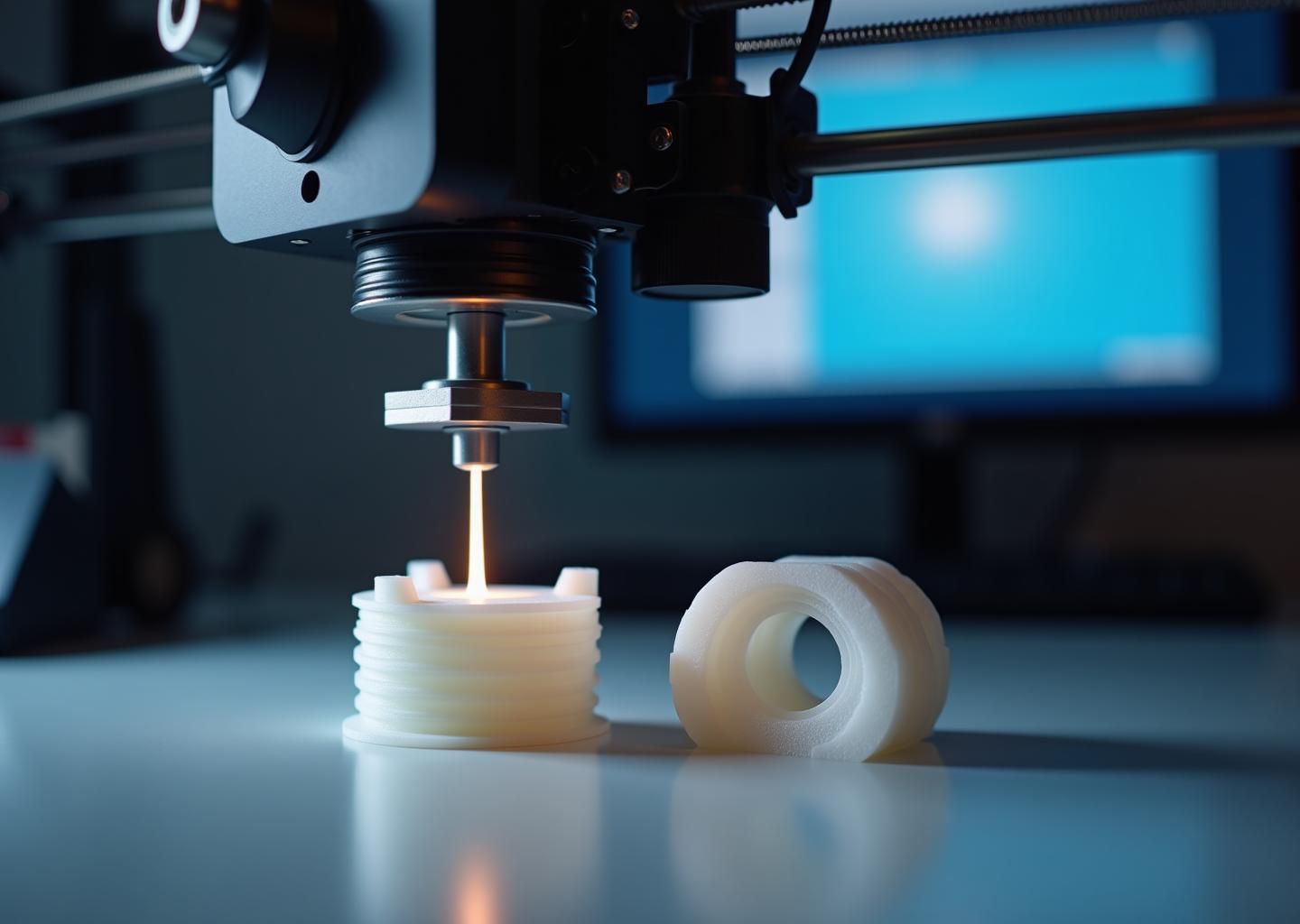

Паутина и «сопли» на отпечатках — одна из самых неприятных проблем при домашней 3D‑печати. В статье пошагово разберём, что вызывает стринги, как правильно подготовить принтер и филамент, какие параметры в слайсере и прошивке менять и как системно подобрать оптимальные настройки для Bowden и direct‑drive экструдеров.

Понимание механики ретракта и причины стринга

Чтобы понять, как победить «паутину», нужно сначала разобраться, откуда она вообще берется. Представьте себе клеевой пистолет. Когда вы давите на курок, клей выходит. Но если вы резко отпустите курок и уберете пистолет, за ним потянется тонкая ниточка горячего клея. Это происходит потому, что внутри сопла все еще есть давление, которое продолжает выдавливать материал. В 3D-принтере происходит то же самое.

Этот процесс вытекания пластика из сопла во время холостых перемещений, когда принтер не должен печатать, называется оозинг (от английского oozing, «сочиться»). А тонкие нити, которые он оставляет между частями модели, это и есть стринг (stringing), или та самая «паутина» и «сопли».

Чтобы бороться с этим, придумали ретракт (retraction). Это простое действие. Перед тем как сопло начнет перемещаться на новое место, мотор экструдера на мгновение тянет нить пластика (филамент) назад. Это снимает давление в плавильной камере хотэнда, и расплавленный пластик перестает самопроизвольно вытекать. Когда сопло прибывает в нужную точку, мотор толкает филамент обратно, и печать продолжается.

Физика процесса в деталях

Внутри сопла пластик находится под большим давлением в вязком, расплавленном состоянии. На его поведение влияют несколько факторов.

- Давление в плавильной камере. Мотор экструдера постоянно толкает твердый пруток филамента в горячую зону, создавая там избыточное давление. Именно оно и заставляет пластик вытекать. Ретракт как раз и призван это давление сбросить.

- Вязкость расплава. Разные пластики при одной и той же температуре имеют разную текучесть. Например, PETG гораздо более вязкий и «сопливый», чем PLA. Температура напрямую влияет на вязкость. Чем горячее пластик, тем он жиже и тем охотнее вытекает из сопла, образуя паутину.

- Поверхностное натяжение. Это сила, которая пытается удержать каплю расплава единым целым. Но когда давление слишком велико, оно легко преодолевает поверхностное натяжение, и пластик начинает сочиться.

Direct-drive против Bowden: большая разница

То, как устроен ваш экструдер, кардинально влияет на настройки ретракта. Существует два основных типа.

Direct-drive (прямая подача). Мотор, который толкает филамент, расположен прямо над хотэндом. Путь от шестерней до сопла очень короткий, всего несколько сантиметров. Система получается жесткой и отзывчивой. Поэтому для снятия давления достаточно короткого и быстрого ретракта. Обычно хватает длины ретракта (retraction distance) в 1-2 мм при скорости ретракта (retraction speed) 30-40 мм/с.

Bowden (боуден-подача). Мотор экструдера закреплен на раме принтера, а филамент подается к хотэнду через длинную фторопластовую (PTFE) трубку. Эта трубка создает дополнительные проблемы. Во-первых, в ней есть трение. Во-вторых, сам филамент внутри трубки может немного сжиматься и изгибаться, работая как пружина. Чтобы компенсировать всю эту эластичность и трение, филамент нужно втягивать гораздо дальше. Типичные значения для боудена, это длина ретракта 5-7 мм при скорости 25-45 мм/с. Слишком большая скорость на боудене может привести к тому, что шестерня просто «прогрызет» филамент, и подача остановится.

Дополнительные инструменты в слайсере

Кроме базовых длины и скорости, в современных слайсерах есть и другие полезные настройки для борьбы с паутиной.

- Z-hop (подъем по оси Z). Принтер поднимает сопло на небольшую высоту (например, 0.2 мм) перед перемещением. Это помогает не задевать уже напечатанные части модели и не тащить за собой нити по поверхности. Но у него есть и обратная сторона. Иногда он может создавать небольшие наплывы в точках подъема и спуска.

- Coasting (движение накатом). Слайсер отключает подачу пластика за мгновение до конца печатной линии. Давление, оставшееся в сопле, используется для завершения линии, что снижает вероятность появления капли при остановке.

- Wipe (протирка). После завершения печати периметра сопло делает небольшое движение вдоль него, как бы вытирая кончик о модель, прежде чем совершить ретракт и перемещение.

- Extra Restart Distance (дополнительная дистанция после ретракта). Позволяет скорректировать количество пластика, которое подается обратно после ретракта. Если у вас остаются наплывы в начале новых линий, можно задать небольшое отрицательное значение (например, -0.05 мм), чтобы подавалось чуть меньше пластика.

- Minimum Travel (минимальное перемещение для ретракта). Запрещает ретракт при очень коротких перемещениях, чтобы не изнашивать филамент и не тратить время зря.

- Travel Speed (скорость холостого перемещения). Чем быстрее сопло перемещается между точками, тем меньше у пластика времени, чтобы вытечь и образовать нить. Скорости 150-250 мм/с считаются хорошим показателем.

- Pressure Advance / Linear Advance. Это уже продвинутые функции на уровне прошивки (Marlin, Klipper). Они позволяют принтеру «предугадывать» изменение давления в сопле и заранее корректировать поток пластика, делая его более равномерным. Правильная настройка этой функции может значительно уменьшить потребность в ретракте.

Как отличить причины паутины

Не всегда виноват только ретракт. Вот типичные симптомы и их возможные причины.

- Симптом. Тонкие, едва заметные волоски, похожие на паутину.

Вероятная причина. Недостаточная длина или скорость ретракта, либо слегка завышенная температура печати.

Как проверить. Напечатайте тестовую башню ретракта, постепенно увеличивая длину или скорость. Если не помогает, попробуйте снизить температуру на 5°C. - Симптом. Толстые, «мокрые» нити, капли на модели. Часто слышны щелчки или шипение из сопла.

Вероятная причина. Влажный филамент. Вода в пластике при нагреве превращается в пар, создавая скачки давления.

Как проверить. Попробуйте напечатать ту же модель другим, заведомо сухим мотком пластика. Если проблема исчезла, значит, первый моток нужно просушить. - Симптом. Паутина появляется даже при очень больших значениях ретракта.

Вероятная причина. Слишком высокая температура печати. Пластик становится настолько жидким, что его невозможно удержать в сопле.

Как проверить. Напечатайте температурную башню, чтобы найти оптимальную температуру для вашего филамента, при которой и прочность хорошая, и паутины нет. - Симптом. Паутина появляется при медленных перемещениях между высокими и тонкими частями модели.

Вероятная причина. Низкая скорость холостых перемещений (Travel Speed).

Как проверить. Увеличьте скорость перемещений в слайсере до 150 мм/с или выше, если позволяет механика вашего принтера.

Понимание этих основ поможет вам не просто слепо крутить настройки, а осознанно подходить к калибровке, зная, какой параметр за что отвечает и как он влияет на конечный результат. В следующей главе мы перейдем от теории к практике и подготовим принтер и материалы к точной настройке.

Подготовка оборудования и филамента перед калибровкой

Прежде чем бросаться в бой с настройками слайсера, важно подготовить плацдарм. Идеальная калибровка ретракта на неподготовленном принтере — это как пытаться настроить рояль в комнате с эхом. Звуки будут, но музыки не получится. Любая, даже самая незначительная на первый взгляд, проблема в механике или с материалом сведет на нет все ваши усилия по подбору миллиметров и скоростей. Поэтому начнем с основ, с того, что можно потрогать руками.

Проверка и подготовка механики экструдера

Первым делом осмотрите сопло. Грязное или изношенное сопло — одна из самых частых, но игнорируемых причин «паутины». Накопившийся нагар или микроскопические повреждения на кончике сопла создают неровности, за которые цепляется расплавленный пластик, вытягиваясь в тонкую нить при перемещении. Очистите его латунной щеткой, пока оно горячее. Если это не помогает, сделайте «холодную протяжку» (cold pull), чтобы удалить остатки пластика изнутри. Если вы печатаете абразивными материалами, такими как композиты с углеволокном или люминофором, помните, что латунное сопло изнашивается очень быстро. Иногда простая замена сопла на новое решает 90% проблем со стрингом.

Далее, если у вас экструдер типа Bowden, уделите пристальное внимание PTFE-трубке. Со временем она изнашивается, особенно на концах, прилегающих к хотэнду и экструдеру. Внутри трубки могут образовываться задиры или сужения, которые увеличивают трение. Это приводит к тому, что филамент при ретракте движется с задержкой и не так точно, как ожидает слайсер. Отсоедините трубку и прогоните через нее кусок филамента вручную. Он должен двигаться свободно, без рывков и значительного сопротивления. Если есть сомнения, лучше заменить трубку на новую, например, на Capricorn с более точным внутренним диаметром.

Калибровка подачи и филамента

Теперь перейдем к тому, что напрямую влияет на количество выдавливаемого пластика.

Калибровка подачи (E-steps). Это фундамент. Если принтер думает, что подает 100 мм пластика, а на деле выходит 95 мм или 105 мм, то все ваши настройки ретракта будут основаны на неверных данных. Процедура проста. Отсоедините трубку от хотэнда, чтобы пластик выходил свободно. Сделайте отметку на филаменте в 120 мм от входа в экструдер. Через терминал или меню принтера дайте команду выдавить 100 мм пластика. Затем измерьте расстояние от экструдера до вашей метки. Если оно не равно 20 мм, значит, шаги нужно калибровать по специальной формуле и сохранять новое значение в прошивке.

Диаметр филамента. Не стоит слепо доверять цифре 1.75 мм, указанной на катушке. Реальный диаметр может гулять, и даже отклонение в 0.03 мм уже влияет на объем экструзии. Возьмите микрометр (штангенциркуль тут не годится из-за недостаточной точности) и измерьте диаметр прутка в 10-15 разных местах на отрезке в пару метров. Вычислите среднее арифметическое и введите именно это значение в настройках филамента в вашем слайсере. Это обеспечит более точный расчет объема подаваемого пластика.

Сушка филамента. Многие пластики гигроскопичны, то есть впитывают влагу из воздуха. Влажный филамент при нагреве в сопле буквально «взрывается» микропузырьками пара, что создает избыточное и нестабильное давление. Результат — «сопли» и «паутина», которые не лечатся никаким ретрактом.

- PETG — один из главных «любителей» влаги. Перед печатью его крайне желательно сушить при температуре около 65°C в течение 4-6 часов.

- Nylon — чемпион по гигроскопичности. Его нужно сушить при 70-80°C до 12 часов, а печатать лучше прямо из сушилки.

- TPU и другие гибкие пластики тоже впитывают влагу, что усугубляет и без того сложную печать. Сушка при 50-55°C на протяжении нескольких часов заметно улучшит результат.

Создание контрольных условий для тестов

Когда оборудование и материал подготовлены, можно приступать к калибровке. Главное правило здесь — научный подход.

- Создайте базовые условия. Убедитесь, что стол чистый и откалиброван. Используйте одну и ту же катушку пластика для всей серии тестов.

- Выберите тестовую модель. Не нужно печатать большие и сложные детали. Существуют специальные модели для проверки ретракта:

- Retraction Tower (Башня ретракта). Позволяет проверить сразу несколько значений одного параметра (например, дистанции) за одну печать.

- Stringing Test. Обычно это две небольшие колонны или конуса, между которыми сопло совершает холостые перемещения. Идеально для быстрой проверки.

- Single Wall Pillars. Несколько тонкостенных столбиков для оценки качества поверхности в местах начала и конца периметра после ретракта.

- Меняйте один параметр за раз. Это ключевой момент. Если вы одновременно измените и скорость, и дистанцию ретракта, вы никогда не поймете, что именно дало эффект. Начните с базовых настроек вашего профиля. Распечатайте тестовую модель. Запишите результат (можно просто подписать маркером на модели или сфотографировать). Затем измените только один параметр, например, увеличьте дистанцию ретракта на 0.5 мм. Снова распечатайте, сравните и зафиксируйте. И так далее, шаг за шагом, пока не найдете оптимальное значение. Затем верните дистанцию к лучшему значению и начните так же методично подбирать скорость.

Такой последовательный подход может показаться нудным, но это единственный способ по-настоящему понять свой принтер и добиться стабильно высокого качества печати, избавившись от «паутины» раз и навсегда.

Практические настройки в слайсере и прошивке для устранения стринга

После того как мы подготовили принтер и филамент, наступает самый ответственный этап. Мы погружаемся в настройки слайсера, а для самых смелых и в прошивку. Здесь теория превращается в практику, а абстрактные проценты и миллиметры становятся ключом к идеальной модели. Важно помнить золотое правило калибровки. меняем только один параметр за раз, печатаем тестовую модель, оцениваем результат и только потом двигаемся дальше.

Ключевые параметры ретракта в слайсере

Начнем с основ, которые есть в любом популярном слайсере, будь то Ultimaker Cura, PrusaSlicer или Simplify3D. Эти два параметра составляют 90% успеха.

- Длина ретракта (Retraction Distance). Это расстояние, на которое экструдер втягивает филамент обратно. Главный ориентир здесь тип вашего экструдера.

- Для Direct-drive экструдеров, где механизм подачи находится прямо на печатающей голове, путь филамента короткий и жесткий. Здесь не нужны большие значения. Начните с 0.5–2 мм. Слишком большая длина может привести к затору в холодной зоне хотэнда.

- Для Bowden экструдеров, где мотор подачи стоит на раме, а пластик идет к хотэнду по длинной тефлоновой трубке (PTFE), требуется компенсация упругости и трения в этой трубке. Стартовые значения здесь значительно выше. 2–7 мм. Точное значение зависит от длины и качества вашей трубки. Чем она длиннее, тем больше может потребоваться ретракт.

- Скорость ретракта (Retraction Speed). Это скорость, с которой происходит втягивание и возврат филамента. Здесь нужно найти баланс. Слишком медленная скорость не успеет сбросить давление в сопле, и пластик продолжит вытекать. Слишком быстрая может привести к тому, что шестерня экструдера «прогрызет» пруток, особенно на мягких пластиках, или шаговый мотор начнет пропускать шаги. Хороший диапазон для старта 20–80 мм/с. Большинство принтеров отлично работают в диапазоне 35–50 мм/с.

Дополнительные инструменты для борьбы с «паутиной»

Когда базовые настройки не дают идеального результата, на помощь приходят более тонкие инструменты.

Z-hop (Подъем по оси Z при перемещении). Эта функция заставляет сопло немного подниматься над моделью перед холостым перемещением. Это помогает избежать задевания соплом уже напечатанных частей и срыва тонких элементов. Однако у Z-hop есть и обратная сторона. он может усугубить «паутину», так как дает капле пластика больше времени и расстояния, чтобы вытянуться в нить. Включайте его только при необходимости, например, на моделях со сложной геометрией. Оптимальная высота обычно составляет 0.2–0.4 мм, что равно одному или двум слоям.

Coasting (Движение накатом) и Wipe (Протирка). Эти две функции работают в паре для управления давлением.

- Coasting отключает подачу пластика на небольшом отрезке в конце линии печати, позволяя остаточному давлению в сопле допечатать этот участок. Это эффективно снижает образование клякс в местах ретракта. Начните со значения Coasting Volume около 0.1–0.2 мм³.

- Wipe заставляет сопло после завершения печати периметра сделать небольшое движение по его поверхности, как бы вытирая кончик сопла о модель. Это убирает последнюю каплю пластика перед ретрактом.

Управление перемещениями (Travel). То, как сопло перемещается между точками печати, напрямую влияет на образование «паутины».

- Travel Speed (Скорость перемещений). Чем быстрее сопло перемещается от одной точки к другой, тем меньше времени у пластика, чтобы вытечь. Не бойтесь ставить высокие значения, например, 150–250 мм/с, если механика вашего принтера это позволяет.

- Combing Mode (Режим прочесывания). В Cura эта настройка называется «Combing Mode», в PrusaSlicer «Avoid crossing perimeters». Она заставляет слайсер прокладывать маршрут холостых перемещений внутри уже напечатанных частей модели. Таким образом, даже если небольшая «паутинка» и появится, она останется внутри детали, а не на ее внешней поверхности. Это одна из самых эффективных настроек для получения чистых моделей.

- Minimum Travel Distance (Минимальное расстояние для ретракта). Этот параметр определяет, после какого минимального расстояния перемещения будет срабатывать ретракт. Это нужно, чтобы избежать сотен мелких и ненужных ретрактов на коротких дистанциях, которые могут повредить филамент. Обычно значение в 1.5–2 мм является хорошим компромиссом.

Взаимосвязь с температурой и особенности материалов

Ретракт не работает в вакууме. Его эффективность напрямую зависит от температуры печати. Чем выше температура, тем более жидким и текучим становится пластик, и тем сложнее ретракту с ним справиться. Если вы боретесь с «паутиной», попробуйте снизить температуру печати на 5–10 °C. Это увеличит вязкость пластика и уменьшит самопроизвольное вытекание. Главное не переусердствовать, чтобы не получить недоэкструзию и плохую межслойную адгезию.

Особого подхода требуют некоторые материалы.

- PETG. Этот пластик известен своей склонностью к «соплям». Он более липкий и текучий, чем PLA. Часто для PETG лучше работают более медленные ретракты и чуть меньшая длина, чем для PLA. Активация Wipe и Coasting для него почти обязательна.

- TPU и другие гибкие пластики. Здесь ретракт может стать врагом. Из-за своей эластичности филамент может сжиматься и застревать в механизме подачи при частых втягиваниях. Для многих гибких материалов лучшим решением будет либо полностью отключить ретракт, либо использовать очень малую длину (до 1 мм) и очень низкую скорость (до 20 мм/с).

Настройки на уровне прошивки. Linear Advance / Pressure Advance

Для тех, кто готов пойти дальше, существует мощный инструмент на уровне прошивки принтера. В Marlin он называется Linear Advance, в Klipper Pressure Advance. Суть технологии в том, что прошивка заранее просчитывает нарастание и падение давления в сопле при ускорениях и замедлениях. Она динамически управляет экструдером, подавая чуть больше пластика при разгоне и уменьшая подачу перед остановкой.

Правильно настроенный Linear Advance значительно уменьшает наплывы на углах и кляксы в местах остановок, что, в свою очередь, снижает требования к ретракту. Калибровка обычно проводится с помощью печати специальных тестовых линий на разных скоростях. Вы подбираете коэффициент (K-factor), при котором толщина линии становится максимально равномерной. Для direct-экструдеров начальные значения K-фактора обычно лежат в диапазоне 0.03–0.1, для Bowden систем 0.2–0.8. Это продвинутая настройка, но она способна кардинально улучшить качество печати.

Часто задаваемые вопросы и быстрые ответы

Даже после самой тщательной настройки по инструкциям из предыдущей главы, у вас могут остаться вопросы. Это нормально, ведь 3D-печать — это всегда поиск баланса между десятками параметров. Здесь я собрала самые частые проблемы и дала на них быстрые, но подробные ответы, чтобы вы могли точечно решить свою задачу.

Сколько миллиметров ретракта ставить для моего принтера Bowden/direct-drive — как определить?

Это самый первый и главный вопрос. Ответ зависит от конструкции вашего экструдера.

- Краткий ответ: Для direct-drive экструдеров (где механизм подачи стоит прямо на печатающей голове) начните с 0.5–2 мм. Для Bowden-экструдеров (где мотор подачи стоит на раме, а пластик толкается по длинной трубке) стартовые значения — 2–7 мм.

- Диагностическая подсказка: Распечатайте специальную тестовую модель «retraction tower» или модель с двумя тонкими столбиками. Если между ними все еще есть паутина, длины ретракта недостаточно. Если на модели появляются пропуски или «недоливы» после перемещения сопла, длина ретракта, скорее всего, избыточна.

- Последовательность действий:

- Начните с минимальных рекомендованных значений (0.5 мм для direct, 2 мм для Bowden) и скорости 40 мм/с.

- Распечатайте тест. Оцените результат.

- Если паутина осталась, увеличивайте длину ретракта с шагом 0.5 мм (для Bowden) или 0.2 мм (для direct). Повторяйте печать теста после каждого изменения.

- Когда паутина исчезнет, вы нашли свое идеальное значение. Запишите его.

- Критерии оценки: Идеальный результат — полное отсутствие нитей между частями тестовой модели и гладкие, ровные стенки без пропусков и наплывов.

Что делать, если строки появляются только на некоторых моделях?

Это частая ситуация, и она говорит о том, что проблема не в базовых настройках, а в геометрии самой модели.

- Краткий ответ: Проблема в большом количестве коротких перемещений сопла над пустым пространством. На таких моделях стандартный ретракт может не справляться или не активироваться.

- Диагностическая подсказка: Откройте проблемную модель в слайсере и включите режим предварительного просмотра с отображением перемещений (travel moves). Если вы видите множество синих линий, пересекающих модель из стороны в сторону, — это и есть маршруты образования паутины.

- Последовательность действий:

- Первый шаг: Включите в слайсере опцию Combing Mode (в Cura) или Avoid crossing perimeters (в PrusaSlicer). Установите значение «Within Infill» или «All». Это заставит сопло перемещаться преимущественно над уже напечатанными частями модели, пряча возможные «сопли» внутри.

- Второй шаг: Увеличьте скорость перемещений (Travel Speed) до 150–200 мм/с. Чем быстрее сопло перемещается, тем меньше времени у пластика, чтобы вытечь.

- Третий шаг: Если первые два не помогли, немного уменьшите параметр Retraction Minimum Travel (минимальное перемещение для ретракта) с 1.5 мм до 1 мм, чтобы ретракт срабатывал чаще.

- Критерии оценки: Паутина на сложных участках модели исчезла или стала значительно меньше, при этом общее качество печати не ухудшилось.

Помогает ли понижение температуры и насколько?

Да, это один из самых эффективных методов борьбы с паутиной, но у него есть свои пределы.

- Краткий ответ: Понижение температуры на 5–10°C делает пластик более вязким, и он меньше подтекает из сопла. Это значительно уменьшает количество тонких «волосков».

- Диагностическая подсказка: Если ваша паутина похожа на тончайший пух, а не на толстые нити, то, скорее всего, дело именно в слегка завышенной температуре. Признак слишком низкой температуры — тусклая поверхность модели и хрупкие слои, которые легко расслаиваются.

- Последовательность действий:

- Распечатайте тестовую модель на вашей стандартной температуре.

- Понизьте температуру сопла на 5°C и распечатайте тот же тест. Сравните результат.

- Если паутины стало меньше, а качество слоев не пострадало, попробуйте понизить еще на 5°C.

- Остановитесь, как только заметите ухудшение спекаемости слоев или признаки недоэкструзии.

- Критерии оценки: Вы нашли баланс, при котором паутины почти нет, а модель остается прочной и имеет глянцевую (для PLA) или сатиновую (для PETG) поверхность.

Почему PETG больше тянет нитки чем PLA и как с этим бороться?

PETG — замечательный материал, но его «сопливость» легендарна. Причина кроется в его химических свойствах.

- Краткий ответ: PETG при рабочей температуре более жидкий и липкий, чем PLA. Он сильнее прилипает к соплу и легче вытягивается в тонкие нити.

- Диагностическая подсказка: Если после печати PLA на тех же настройках вы ставите PETG и получаете модель, заросшую паутиной, — это типичное поведение для этого пластика.

- Последовательность действий:

- Первоочередное: Просушите филамент! PETG очень гигроскопичен (впитывает влагу). Влага в пластике кипит в сопле и создает дополнительное давление, что приводит к катастрофической паутине. Сушка при 65°C в течение 4–6 часов творит чудеса.

- Настройте ретракт специально для PETG. Обычно он требует чуть меньшей длины, но чуть более медленной скорости, чем для PLA. Начните с 25–40 мм/с. Быстрый ретракт может просто порвать жидкую нить, не втянув ее.

- Слегка увеличьте скорость перемещений (Travel Speed) и включите опцию Wipe (протирка) на 5-10 мм, если она есть в вашем слайсере.

- Критерии оценки: Количество толстых нитей на модели из PETG сократилось до минимума. Остаточные «волоски» легко убираются пальцами или строительным феном. Подробное руководство по борьбе с паутиной на PETG может дать дополнительные идеи.

Нужно ли сушить филамент и как понять, что он влажный?

Короткий ответ: да, нужно. Это не маркетинговый трюк, а физическая необходимость для многих типов пластика.

- Краткий ответ: Сушка филамента — один из самых недооцененных, но критически важных шагов для качественной печати. Влажный пластик — одна из главных причин паутины, наплывов и хрупких моделей.

- Диагностическая подсказка: Самый верный признак влажного филамента — характерное потрескивание или щелчки из сопла во время печати. Это микроскопические пузырьки пара разрывают расплав. Также вы можете заметить неровную, «пузырчатую» поверхность у напечатанной модели.

- Последовательность действий:

- Если вы слышите треск при печати, немедленно остановитесь и просушите катушку.

- Используйте специальную сушилку для филамента. Это самый простой и безопасный способ.

- Как альтернатива, можно использовать духовку с режимом конвекции, но будьте очень осторожны с температурой. Для PLA — не выше 45-50°C, для PETG — 65°C. Сушить 4-6 часов.

- После сушки храните филамент в герметичном контейнере или пакете с силикагелем.

- Критерии оценки: Щелчки во время печати прекратились. Экструзия стала равномерной, а количество паутины резко сократилось.

Влияет ли диаметр сопла на стринги и какие рекомендации для 0.4/0.6/0.8 мм?

Да, и очень сильно. Чем больше диаметр сопла, тем больше объем расплавленного пластика и выше давление в хотэнде.

- Краткий ответ: Большое сопло требует более агрессивных настроек ретракта для компенсации возросшего давления.

- Диагностическая подсказка: Если вы сменили стандартное сопло 0.4 мм на 0.6 мм и внезапно появилась паутина, хотя раньше ее не было, — значит, старые настройки ретракта больше не подходят.

- Последовательность действий:

- Для сопла 0.6 мм: Увеличьте вашу рабочую длину ретракта примерно на 20–30%. Например, если для 0.4 мм было 5 мм, попробуйте 6–6.5 мм. Скорость ретракта можно оставить прежней или немного увеличить (на 5-10 мм/с).

- Для сопла 0.8 мм: Потребуется еще большее увеличение, возможно, на 40–50% от значения для 0.4 мм. Также может понадобиться немного поднять температуру печати (на 5-10°C), чтобы обеспечить равномерный проплав большого объема пластика.

- После смены сопла всегда проводите заново калибровку ретракта с помощью тестовой башни.

- Критерии оценки: Печать большим соплом проходит так же чисто, как и стандартным, без паутины и наплывов.

Стоит ли включать coasting или wipe — плюсы и минусы?

Это продвинутые инструменты, которые могут как помочь, так и навредить, если использовать их неправильно.

- Краткий ответ: Wipe (протирка) почти всегда полезна, она просто заставляет сопло сделать небольшое движение по модели перед ретрактом, снимая каплю. Coasting (движение накатом) отключает подачу пластика на последнем отрезке периметра, чтобы сбросить давление. Это более рискованный инструмент.

- Диагностическая подсказка: Если у вас на моделях есть не столько паутина, сколько маленькие «прыщики» или капли в местах, где сопло заканчивает печатать периметр и уходит на перемещение, эти опции могут помочь.

- Последовательность действий:

- Сначала попробуйте Wipe. Включите его с дистанцией, равной диаметру сопла (например, 0.4 мм). Этого часто бывает достаточно.

- Если не помогло, используйте Coasting. Начните с очень малого значения, например, 0.05 мм³. Увеличивайте с шагом 0.02 мм³.

- Плюсы и минусы:

- Wipe: Плюс — эффективно убирает капли с кончика сопла. Минус — незначительно увеличивает время печати.

- Coasting: Плюс — отлично борется с наплывами на Z-шве. Минус — если переборщить со значением, в конце периметра будет образовываться заметный разрыв или недоэкструзия.

- Критерии оценки: Z-шов стал менее заметным, исчезли капли в точках ретракта, но при этом не появились провалы или щели в стенках модели.

Когда применять Z-hop и какова оптимальная высота?

Z-hop (подъем оси Z при перемещении) — функция, которую часто включают новички в надежде победить паутину, но ее основное предназначение — другое.

- Краткий ответ: Используйте Z-hop в первую очередь для того, чтобы сопло не задевало и не сбивало уже напечатанные части модели, а не для борьбы с паутиной. Иногда он может даже усилить ее.

- Диагностическая подсказка: Если вы слышите, как сопло царапает верхний слой при перемещении, или если оно сбивает тонкие высокие элементы модели, — Z-hop вам необходим.

- Последовательность действий:

- Включайте Z-hop только при реальной необходимости (столкновения с моделью).

- Установите минимально возможную высоту. Оптимальное значение — высота вашего слоя. Например, если печатаете слоем 0.2 мм, ставьте Z-hop 0.2 или 0.3 мм.

- Всегда используйте Z-hop в паре с высокой скоростью перемещения, чтобы минимизировать время, за которое пластик может вытечь и вытянуться в нить.

- Критерии оценки: Сопло больше не задевает модель при перемещениях. Если после включения Z-hop появились тонкие вертикальные ниточки, попробуйте немного увеличить скорость или длину ретракта.

Как настроить Pressure Advance/Linear Advance — базовая методика?

Это мощнейшая функция прошивки (Marlin или Klipper), которая решает проблему давления в корне, а не борется с ее последствиями, как ретракт.

- Краткий ответ: Linear/Pressure Advance (LA/PA) предсказывает и компенсирует давление в сопле, делая поток пластика равномерным при ускорениях и замедлениях. Это радикально улучшает качество углов и уменьшает потребность в длинном ретракте.

- Диагностическая подсказка: Если у вас «раздутые», скругленные углы на моделях и наплывы в начале и конце линий, то LA/PA — то, что вам нужно.

- Последовательность действий:

- Убедитесь, что эта функция включена в вашей прошивке.

- Воспользуйтесь специальным генератором G-кода для калибровки (есть онлайн-инструменты для Marlin и встроенные в Klipper). Он напечатает тестовый паттерн из линий, которые печатаются с разной скоростью.

- Внимательно рассмотрите напечатанный тест. Ваша задача — найти линию, на которой ширина экструзии максимально одинакова как на медленном, так и на быстром участке. Рядом с этой линией будет указано значение K-фактора.

- Введите найденное значение (например,

M900 K0.05) в ваш стартовый G-код в слайсере.

- Типичные числа: Для direct-экструдеров K-фактор обычно находится в диапазоне 0.03–0.1. Для Bowden — 0.2–0.8 и выше.

- Критерии оценки: Углы на тестовом кубике стали острыми, а не скругленными. Потребность в длинном ретракте снизилась, а общее качество печати выросло.

Когда ретракт вреден (например для TPU) и как печатать гибкие материалы без стринга?

Есть материалы, для которых ретракт — это больше зло, чем добро. В первую очередь это касается гибких пластиков (флексов).

- Краткий ответ: Для гибких материалов, таких как TPU, ретракт часто приводит к зажевыванию и застреванию филамента в механизме подачи. Лучшая стратегия — печатать без ретракта или с его минимальными значениями.

- Диагностическая подсказка: Если ваш принтер начинает «щелкать» и перестает подавать TPU после нескольких ретрактов, значит, филамент сжимается и застревает.

- Последовательность действий:

- Первый шаг: Полностью отключите ретракт (установите длину и скорость на 0).

- Второй шаг: Значительно снизьте скорость печати (до 20–30 мм/с). Медленная печать уменьшает давление в сопле и, как следствие, подтекание.

- Третий шаг: Увеличьте скорость перемещений (Travel Speed) до максимума. Это сократит время на переездах и минимизирует паутину.

- Если паутина все еще сильная, попробуйте включить минимальный и очень медленный ретракт: длина 0.5–1 мм, скорость не выше 20 мм/с.

- Критерии оценки: Печать гибким пластиком завершается успешно, без застреваний. Небольшую паутину, которая может остаться, проще убрать постобработкой, чем бороться с постоянными отказами принтера.

Выводы и дальнейшие шаги для чистых отпечатков

Мы прошли долгий путь, разобравшись в причинах появления «паутины» и изучив каждый параметр слайсера по отдельности. Теперь соберём всё в единый, чёткий план действий, который поможет вам добиться идеальной чистоты моделей. Это не просто набор советов, а последовательная стратегия от подготовки принтера до финальной шлифовки настроек.

Ваш пошаговый план к идеальным отпечаткам

- Подготовка фундамента. Прежде чем открывать слайсер, убедитесь, что механика принтера в порядке. Проверьте натяжение ремней, затяжку всех винтов и отсутствие люфтов. Убедитесь, что ваша PTFE-трубка (если у вас Bowden-экструдер) плотно прилегает к соплу и не имеет повреждений. Самое главное на этом этапе тщательно высушить филамент. Даже новый, только что из вакуумной упаковки пластик может содержать влагу. Для PLA достаточно 4-6 часов при 45-50°C, а для PETG потребуется 6 часов при 65°C.

- Базовая калибровка экструдера. Нельзя настраивать ретракт, если принтер врёт с количеством подаваемого пластика. Первым делом откалибруйте шаги экструдера (E-steps). Затем настройте коэффициент потока (Flow) для конкретного филамента, печатая тестовый куб с одной стенкой и измеряя её толщину. Цель добиться идеального соответствия толщины стенки диаметру сопла.

- Подбор оптимальной температуры. Температура напрямую влияет на вязкость пластика. Распечатайте температурную башню (Temperature Tower) для вашего филамента. Найдите тот температурный диапазон, где слои спекаются прочно, а «паутины» минимально. Часто снижение температуры на 5-10°C от рекомендованной производителем уже даёт заметное улучшение.

- Калибровка ретракта. Только теперь мы приступаем к главному. Используйте специализированную тестовую модель для ретракта (Retraction Tower).

- Сначала настраиваем длину (Retraction Distance). Начните с рекомендованных значений (1-2 мм для Direct, 5-6 мм для Bowden) и меняйте её с шагом 0.5 мм. Ищите значение, при котором «паутина» почти исчезает, но ещё не появляются пропуски в слоях.

- Затем подбираем скорость (Retraction Speed). Зафиксируйте найденную длину и начните менять скорость с шагом 5 мм/с в диапазоне от 25 до 60 мм/с. Цель найти самую быструю скорость, при которой мотор экструдера не пропускает шаги и не «грызёт» пруток.

- Тонкая настройка и продвинутые опции. Когда базовые параметры ретракта найдены, можно улучшить результат с помощью дополнительных функций слайсера. Включайте их по одной. Попробуйте Wipe (обтирка) или Coasting (движение накатом), чтобы убрать излишки пластика с кончика сопла. Если сопло цепляет модель при перемещениях, включите Z-Hop (подъём по оси Z) на минимальную высоту, обычно 0.2 мм достаточно.

- Переход на уровень прошивки. Если вы добились максимума от настроек слайсера, но на углах моделей всё ещё есть наплывы, а на старте нового периметра видны «кляксы», пора калибровать Pressure Advance (или Linear Advance). Эта функция компенсирует давление в сопле на уровне прошивки, что даёт гораздо более точный контроль над экструзией, чем любой ретракт. Это продвинутый шаг, который требует перепрошивки принтера и печати специальных калибровочных шаблонов.

Шпаргалка по материалам

Вот примерные отправные точки для самых популярных пластиков. Помните, что это лишь база для ваших собственных тестов.

PLA

- Температура сопла: 195-210°C

- Длина ретракта (Direct): 0.5-1.5 мм

- Длина ретракта (Bowden): 4-6 мм

- Скорость ретракта: 35-60 мм/с

- Z-Hop: Обычно не требуется или 0.2 мм

- Особенности: Наименее капризный пластик. Хорошо реагирует на быстрые и короткие ретракты.

PETG

- Температура сопла: 230-250°C

- Длина ретракта (Direct): 1-3 мм

- Длина ретракта (Bowden): 5-7 мм

- Скорость ретракта: 25-40 мм/с (медленнее, чем для PLA)

- Z-Hop: 0.2-0.4 мм, но с осторожностью, может усилить «паутину»

- Особенности: Очень склонен к «соплям» из-за высокой текучести и липкости. Обязательна сушка. Помогает небольшое увеличение скорости перемещений (Travel Speed) до 180-200 мм/с.

TPU (и другие гибкие филаменты)

- Температура сопла: 220-240°C

- Длина ретракта (Direct): 0.5-1 мм (или полностью выключен)

- Длина ретракта (Bowden): Не рекомендуется, но если необходимо, то не более 1-2 мм

- Скорость ретракта: 15-25 мм/с (очень медленно)

- Z-Hop: Выключен

- Особенности: Ретракт для гибких пластиков часто приносит больше вреда, чем пользы, приводя к зажёвыванию прутка. Лучше бороться с «паутиной» за счёт оптимизации перемещений (Combing) и тщательного подбора температуры.

Культура тестирования и обмена опытом

Ключ к успеху это системный подход. Заведите блокнот или электронную таблицу, куда вы будете записывать изменения и прикреплять фотографии результатов. Меняйте только один параметр за раз. Это единственный способ понять, какое именно изменение привело к улучшению.

Когда вы найдёте свои идеальные настройки, сохраните их в слайсере под именем «PLA чистая печать» или «PETG без соплей». Это сэкономит вам массу времени в будущем.

И не стесняйтесь делиться своими результатами. На профильных форумах, например, на 3DToday, всегда можно получить ценный совет от более опытных коллег или помочь новичку, который столкнулся с теми же проблемами, что и вы когда-то. Совместными усилиями мы делаем 3D-печать доступнее и качественнее для всех.

Источники

- Как исправить стрингинг, лапшу, паутину при FDM-печати

- Убрать паутину (сопли ) при печати — 3DToday

- 3D-печать без паутины: настраиваем ретракт в слайсере Cura

- Как убрать «паутину» при печати PETG: полное руководство

- Ender 3 v3 SE настройка ретракта, паутина замучала. — 3DToday

- Калибровка и настройка ретрактов в 3D печати ? Блог Artline.ua

- Что такое ретракт в 3D печати. Калибровка и настройка

- при 3D-печати PETG? Паутина (сопли, волосы или.. 2025

- Настройки ретракта PrusaSlicer: все, что вам нужно знать

- REC Wiki » Переэкструзия: боремся с наплывами