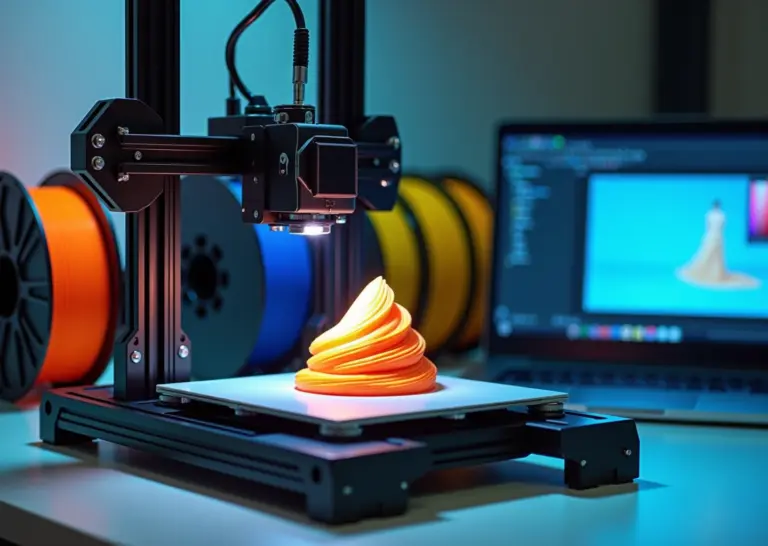

В 3D-печати для создания тонкостенных изделий часто используют режим ‘вазы’ или Spiralize Outer Contour. Эта технология позволяет печатать объекты с одной спиральной наружной контурной стенкой, что идеально подходит для ваз и похожих изделий, экономит материал и ускоряет процесс печати. Рассмотрим подробно особенности и применение режима.

Принцип работы режима Spiralize Outer Contour и его преимущества

Режим Spiralize Outer Contour кардинально меняет подход к созданию тонкостенных объектов. В отличие от классической послойной печати здесь нет привычных горизонтальных «этажей». Программа-слайсер преобразует 3D-модель в единую непрерывную спираль, которая обвивает объект снизу вверх как нить ДНК. Это достигается за счёт плавного подъёма оси Z синхронно с движением экструдера — принтер буквально рисует в воздухе трёхмерную линию.

Принцип хорошо виден на примере печати цилиндра. Обычным методом сопло последовательно накладывает сотни колец пластика, каждый раз возвращаясь к точке начала слоя. В спиральном режиме головка не останавливается — делает один виток за другим с микроподъёмом на 0.1-0.3 мм после каждого оборота. Отсутствие разрывов в экструзии гарантирует монолитную структуру стенки.

Физически этот процесс требует точной синхронизации температурных и механических параметров. Даже кратковременное замедление движения сопла при резких углах может вызвать перегрев и деформацию пластика. Поэтому оптимальными для вазного режима считаются округлые формы с плавными изгибами — квадратные контейнеры с прямыми углами печатать сложнее.

Ключевые преимущества технологии становятся очевидны после первых тестов:

- Расход пластика сокращается на 30-50% по сравнению со сплошным заполнением

- Время печати уменьшается вдвое благодаря отсутствию перерывов между слоями

- Глянцевая поверхность образуется за счёт равномерного выдавливания расплава

Интересный побочный эффект — повышение механической прочности. В традиционной печати вертикальные нагрузки обычно распределяются между слоями, которые могут отслаиваться. Спиральная структура работает как цельная пружина, упруго деформируясь под давлением. Тестирование показывает, что вазы толщиной 1.2 мм выдерживают падение с высоты 80 см лучше, чем аналогичные объекты с 2 мм стенками при обычной печати.

Важно понимать ограничения метода. На принтерах с шаговыми двигателями бюджетного сегмента иногда возникают артефакты в верхней части изделий — микропаузы при подъёме оси Z оставляют наплывы. Решается калибровкой микростопов в прошивке или увеличением скорости вращения двигателей.

Оптимальные материалы для спиральной печати — PLA и PETG с температурой экструзии на 5-7°C выше обычной. Это компенсирует быстрое охлаждение тонкой нити при непрерывной экструзии. Для создания полупрозрачных светильников советуют добавлять в настройках 30-50% перекрытия витков — так достигается равномерное рассеивание света без пятен.

При подготовке моделей стоит учесть два момента. Во-первых, дно объекта всегда печатается обычным способом — спираль начинается только с высоты первого полного витка. Во-вторых, программы автоматически игнорируют внутренние структуры — режим работает исключительно с наружным контуром.

Практические советы по использованию режима ‘вазы’ для домашних проектов

Для эффективного использования режима Spiralize Outer Contour в домашних условиях важно учитывать три аспекта: выбор оборудования, настройки материалов и особенности геометрии модели. Это не универсальный инструмент, а специализированный метод, который требует понимания его возможностей и ограничений.

Критерии выбора принтера

Размер сопла станет определяющим фактором. Для тонкостенных объектов диаметр 0,4 мм — золотая середина, но эксперименты с соплами 0,2–0,6 мм годятся для разных задач. Например, миниатюрные подсвечники лучше печатать тонким соплом, а крупные вазы — стандартным.

Принтеры с активным охлаждением (типа Creality Ender-3 V3 SE или Prusa Mini+) показывают лучшие результаты — они предотвращают деформацию тонких стенок при быстрой печати. Машины с закрытым корпусом (как Bambu Lab X1 Carbon) полезны для работы с ABS, но для большинства проектов с PLA хватит открытой конструкции.

Секреты работы с материалами

PLA остается идеальным выбором для новичков благодаря низкой усадке. При печати ваз из полупрозрачного PETG увеличьте температуру сопла на 5–10°C против стандартной — это улучшит сцепление витков. Материалы с добавками — например, металлизированные или деревянные PLA — лучше не использовать: частицы забивают сопло при длительном непрерывном экструдировании.

Для светильников попробуйте светопропускающие филаменты типа ERYONE Glow-in-the-Dark. Толщину стенок в таких моделях делайте 1–1,2 мм: меньше — будут видеться внутренние дефекты, больше — снизится прозрачность.

Тонкости настройки слайсера

- В Cura параметр «Толщина стенки» должен равняться ширине сопла: 0,4 мм для стандартного сопла

- Скорость печати держите в диапазоне 40–60 мм/с — выше приводит к рывкам экструдера

- Температура должна быть на 3–5°C выше обычной для материала из-за непрерывной экструзии

- Отключите параметры перекрытия слоев и Z-шов в настройках экспертного режима

Пример калибровочного теста: напечатайте цилиндр высотой 5 см с толщиной стенки 0,8 мм. Если заметны волны или разрывы — увеличьте скорость охлаждения, уменьшите температуру на 3°C или проверьте натяжение ремней принтера.

Геометрия как ключевой фактор

Режим вазы лучше всего работает с объектами, где:

- Нет горизонтальных площадок — все элементы сводятся к внешнему контуру

- Угол наклона стенок не превышает 70 градусов — иначе нить начнёт провисать

- Резкие изгибы сглажены — острые углы приводят к неравномерной экструзии

Попробуйте поэкспериментировать с бионическими формами вроде раковины наутилуса или абажура с волнообразным краем. Такие модели сложно напечатать обычным способом, но в режиме спирализации они получаются идеально.

Ограничения и проблемы

Не рассчитывайте на печать функциональных деталей — например, корпусов для инструментов. Толщины стенок 0,4–1,2 мм недостаточно для механической прочности. Если всё же нужна прочность, увеличивайте количество периметров до 3–4 и уберите спирализацию — это неудобно, но эффективно.

Многоцветная печать в этом режиме невозможна — хотя некоторые пытаются вручную менять филамент через определенные слои. Получается эффектный градиент для ваз, но требует постоянного контроля.

Идеи для домашнего применения

- Вазы-трансформеры с подвижными секциями — печатаются за один проход без сборки

- Ветроуловители для свечей — спиральная структура создаёт красивую игру света

- Горшки для суккулентов с дренажной системой — учтите увеличение толщины стенок у основания

- Подвесные органайзеры для украшений — ромбовидные ячейки без дна

Совет для длинных объектов: если высота модели превышает 20 см, замедлите скорость печати верхних слоев на 30%. Это предотвратит вибрации и смещение слоев. Иногда полезно ставить принтер на резиновый коврик — гасит колебания.

При ошибках вроде расслаивания или пропусков экструзии сначала проверьте целостность модели в режиме предпросмотра слайсера. Часто проблема возникает при неправильном экспорте STL-файла — пересечения полигонов или дыры в сетке. Исправьте геометрию в бесплатных программах типа Microsoft 3D Builder.