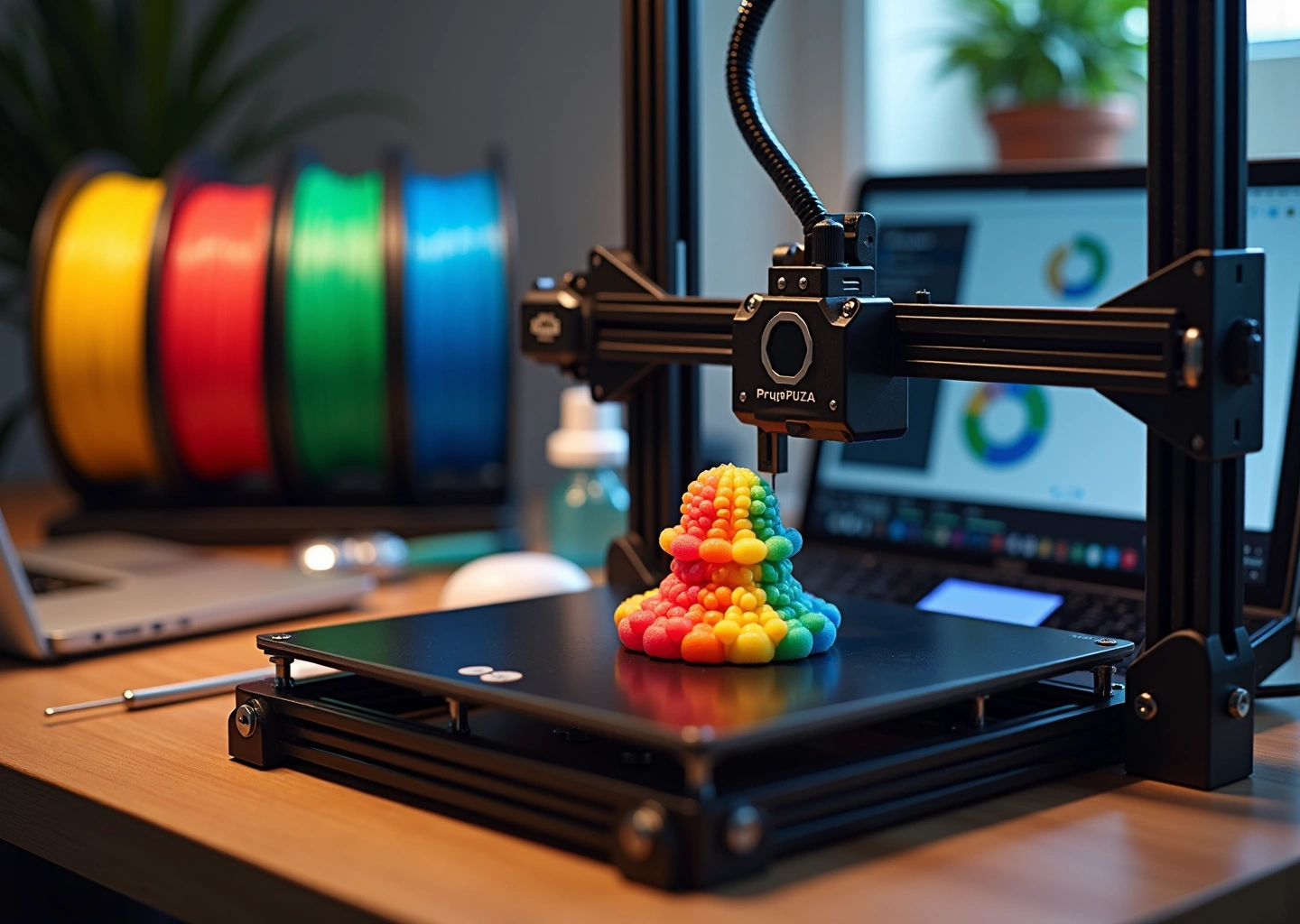

Многоцветная печать на одноэкструдерном FFF/FDM‑принтере стала доступна даже в домашних условиях. В статье разберём все рабочие подходы — ручные смены филамента, паузы с командами, устройства для сплайсинга и программные приёмы в слайсерах — а также настройку, минимизацию отходов и советы для стабильных результатов.

Принципы и варианты многоцветной печати на одном сопле

Чтобы понять, как заставить односопловый принтер печатать разными цветами, нужно сперва вспомнить, как он вообще работает. Технология FFF, или FDM, очень похожа на работу с клеевым пистолетом. Пластиковая нить, филамент, подаётся в нагревательный блок, называемый хотэндом. Там она плавится и выдавливается через тонкое отверстие, сопло, укладываясь слой за слоем и создавая трёхмерный объект. Вся архитектура стандартного домашнего принтера заточена под работу с одной такой нитью. Сопло здесь как кисть художника, у которого в руке только один тюбик с краской. Чтобы сменить цвет, нужно отложить текущий и взять новый. Именно это ограничение и породило множество инженерных хитростей.

Исторически первой идеей было просто добавить второй, а то и третий экструдер с собственным хотэндом и соплом. Такие системы существуют и сегодня, например, с кинематикой IDEX, где две печатные головки работают независимо. Но это усложняет и удорожает конструкцию, требует сложной калибровки и съедает полезную область печати. Поэтому сообщество энтузиастов и производители начали искать способы обойтись одним соплом. Так родилась идея подавать в один хотэнд разные материалы по очереди, создавая из нескольких катушек одну «умную» нить.

Сегодня для домашнего использования можно выделить три основных подхода к многоцветной печати на одном сопле. Каждый из них имеет свои сильные и слабые стороны.

1. Ручная смена филамента по команде паузы

Это самый простой и доступный метод, не требующий никаких вложений в оборудование. Суть его элементарна. Вы говорите принтеру через специальную команду в управляющем коде (G-code) остановиться на определённой высоте слоя. Принтер ставит печать на паузу, отводит печатную головку в сторону и ждёт ваших действий. В этот момент вы вручную вынимаете старый филамент и вставляете новый, другого цвета. После этого вы возобновляете печать, и принтер продолжает работу уже с новым пластиком.

- Плюсы. Абсолютно бесплатно. Не требует модификации принтера. Поддерживается практически всеми современными слайсерами и прошивками (Marlin, Klipper). Идеально для простых моделей с чёткими горизонтальными границами цветов, например, для создания надписей, логотипов или цветных оснований у фигурок.

- Минусы. Требует вашего постоянного присутствия и участия. Процесс смены цвета отнимает время и может привести к дефектам, если сделать что-то неаккуратно. Не подходит для моделей со сложной геометрией, где цвета меняются много раз на одном слое.

Сложность установки. Нулевая. Всё делается на уровне настроек в слайсере. Вам лишь нужно убедиться, что прошивка вашего принтера поддерживает команду смены филамента, чаще всего это M600. Если нет, всегда можно использовать обычную паузу.

2. Автоматические устройства для нарезки и склейки филамента

Это уже более продвинутый и автоматизированный подход. Специальное внешнее устройство, которое подключается к принтеру, берёт на себя всю работу по смене пластика. В него заправляется несколько катушек с разными цветами. Когда слайсер даёт команду сменить цвет, устройство отрезает нужный кусок филамента от одной катушки, затем от другой, и спаивает (сплайсит) их вместе в одну непрерывную нить. Эта многоцветная нить затем подаётся в экструдер вашего принтера. Принтер при этом даже не «знает», что печатает разными цветами, он просто работает с одной нитью, как обычно.

Яркими представителями этой концепции являются устройства вроде Mosaic Palette или апгрейды для принтеров, такие как Prusa MMU (Multi-Material Unit). Они позволяют печатать сложные многоцветные объекты с десятками и сотнями смен цвета за одну печать без вашего участия.

- Плюсы. Полная автоматизация процесса. Возможность печатать очень сложные многоцветные модели. Высокое качество цветовых переходов при правильной настройке.

- Минусы. Высокая стоимость дополнительного оборудования. Установка и калибровка могут быть довольно сложными и потребовать времени и технических навыков. Увеличивается расход пластика из-за необходимости прочищать сопло от остатков предыдущего цвета в специальной «башне очистки» (purge tower).

Сложность установки. От средней до высокой. Требуется не только физическое подключение устройства, но и настройка его взаимодействия с принтером и слайсером. Часто необходима специальная прошивка или плагины для слайсера.

3. Хотэнды для смешивания цветов (Mixing Hotends)

Это самый экзотический, но и самый интересный с творческой точки зрения метод. Он предполагает замену стандартного хотэнда на специальный, в который можно одновременно подать две или три нити пластика. Внутри плавильной камеры эти нити смешиваются, и на выходе из одного сопла получается новый цвет или градиентный переход. Управляя скоростью подачи каждого из исходных филаментов, можно получать целую палитру оттенков. Например, подавая синий и жёлтый пластик, можно получить зелёный, а плавно изменяя пропорции, создать красивый переход от одного цвета к другому.

- Плюсы. Возможность создавать настоящие градиенты и смешивать цвета, получая уникальные оттенки. Относительно невысокая стоимость самого хотэнда по сравнению с системами сплайсинга.

- Минусы. Очень сложная калибровка. Требуется прошивка, поддерживающая управление несколькими экструдерами одновременно, и специальная плата управления. Качество смешивания сильно зависит от материалов. Часто возникают проблемы с «подтеканием» одного из цветов и засорами.

Сложность установки. Высокая. Требует серьёзного вмешательства в конструкцию и электронику принтера. Подходит скорее для опытных энтузиастов, которые не боятся экспериментов.

При выборе любого из этих методов важно помнить о совместимости материалов. Для качественной печати пластики должны иметь близкие температуры плавления. Например, совмещать PLA (190-220°C) и ABS (240-260°C) в одной модели крайне проблематично. Также важна хорошая адгезия между слоями разных материалов. Печать гибкими пластиками, такими как TPU, в многоцветном режиме тоже добавляет сложностей, особенно для систем с боуденовской подачей и автоматическими сплайсерами.

Подготовка файлов и приёмы в слайсере для чётких цветовых переходов

Итак, мы разобрались с теорией, и теперь самое время перейти к практике. Красивая многоцветная печать начинается не на столе принтера, а на экране компьютера, в программе-слайсере. Именно от правильной подготовки модели и настроек зависит, насколько чёткими и аккуратными получатся цветовые переходы. Давайте пошагово разберём, как превратить цифровую модель в готовый к печати G-code файл.

Шаг 1. Готовим модель к смене цвета

Прежде всего, нужно определиться, как именно цвета будут располагаться на вашей модели. Есть два основных подхода.

- Разделение по слоям. Это самый простой способ, идеальный для надписей, логотипов или моделей, где цвета идут друг над другом, как этажи в здании. В этом случае вам не нужно ничего делать с самой 3D-моделью. Вся магия произойдёт позже, в слайсере, где вы просто укажете, на какой высоте нужно сменить пластик.

- Разделение на части. Этот метод сложнее и применяется, когда разные цвета должны находиться на одном и том же слое. Представьте шахматную доску или мозаику. Здесь модель изначально создаётся в CAD-программе (например, Fusion 360, Tinkercad, КОМПАС-3D) как сборка из нескольких отдельных тел, каждое из которых соответствует своему цвету. Затем каждая деталь сохраняется как отдельный STL-файл, но с общей точкой отсчёта координат. При загрузке в слайсер они соберутся в единую модель, и вы сможете назначить каждой части свой цвет (и, соответственно, свой экструдер, даже если физически он у вас один).

Если у вас уже есть готовая цельная STL-модель, которую хочется раскрасить, можно попробовать разделить её на части в программах вроде Meshmixer или в самом PrusaSlicer с помощью инструмента «Разрезать на части». Это требует сноровки, но результат того стоит.

Шаг 2. Настраиваем паузы в популярных слайсерах

Когда модель готова, открываем её в слайсере. Процесс добавления паузы для смены филамента немного отличается в разных программах, но логика везде одинаковая. Вы должны указать слайсеру, на каком именно слое печать должна остановиться.

- В PrusaSlicer (и его производных, вроде SuperSlicer). Это, пожалуй, самый удобный инструмент. После нарезки модели (кнопка «Slice now») справа появляется вертикальный ползунок, показывающий все слои. Просто переместите его на тот слой, с которого должен начаться новый цвет, и нажмите на значок «+». В появившемся меню выберите «Смена цвета (M600)». Слайсер автоматически вставит нужную команду. Вы можете добавить столько смен цвета, сколько потребуется.

- В Ultimaker Cura. Здесь процесс тоже несложный, но спрятан в меню. После нарезки перейдите в меню «Расширения» -> «Постобработка» -> «Изменить G-код». В открывшемся окне нажмите «Добавить скрипт» и выберите «Filament Change» или «Pause at Height». В настройках скрипта нужно указать номер слоя, на котором произойдёт пауза. Важно выбрать именно первый слой нового цвета.

- В Simplify3D. Этот слайсер использует систему процессов. Вам нужно создать несколько процессов для одной модели. Первый процесс будет печатать до нужной высоты. В его настройках, во вкладке «Scripts», в поле «Post-processing scripts» можно добавить команды для паузы. Затем создаётся второй процесс, который начнётся с этой же высоты, но уже с настройками для другого филамента. Это более сложный путь, который требует хорошего понимания G-кода.

Ключевая команда, которую генерируют слайсеры, это M600. Большинство современных прошивок (Marlin, Klipper) её поддерживают. Она не просто ставит печать на паузу, а запускает целый сценарий: паркует печатающую головку, выгружает старый филамент, подаёт звуковой сигнал и ждёт, пока вы вставите новый пруток. После этого принтер сам продавит немного пластика для очистки и продолжит печать. Если ваш принтер не поддерживает M600, можно использовать команду паузы (M25), но тогда выгружать и загружать пластик придётся вручную через меню принтера.

Шаг 3. Очистка сопла и «башня-грязевик»

При смене пластика, особенно с тёмного на светлый, в сопле остаётся немного старого материала. Если его не убрать, на новой цветной секции появятся грязные разводы. Чтобы этого избежать, слайсеры предлагают специальные инструменты.

- Башня прочистки (Purge Tower / Prime Tower). Это небольшой столбик, который печатается рядом с основной моделью. После каждой смены цвета принтер сначала выдавливает остатки старого пластика на эту башню и только потом возвращается к детали. Это самый надёжный способ получить чистый цвет.

- Щит от соплей (Ooze Shield). Это тонкая стенка, которая строится вокруг модели. Она помогает не только убирать излишки пластика, но и защищает модель от подтёков, пока сопло перемещается от башни прочистки к детали.

Как рассчитать размер башни? Для домашних принтеров обычно достаточно башни размером 30×30 мм. Объём пластика, который нужно сбросить, зависит от перехода. Для смены чёрного на белый может потребоваться 100-150 мм³ пластика, а для смены жёлтого на оранжевый хватит и 40-50 мм³. В PrusaSlicer объём прочистки настраивается автоматически, но вы можете его увеличить в параметрах «Filament Settings» -> «Advanced» -> «Wipe tower parameters». Начинайте со стандартных значений и увеличивайте, если видите смешение цветов.

Шаг 4. Хитрости для идеальных стыков

Чтобы граница цветов была максимально незаметной, следуйте нескольким простым правилам.

- Параметры печати. На первом слое после смены цвета немного уменьшите скорость печати, особенно для внешних периметров (до 30-40 мм/с). Это даст новому пластику лучше сцепиться с предыдущим слоем. Температуру сопла лучше не менять, если вы печатаете одним и тем же типом пластика (например, PLA). Минимальная высота слоя для переходов — 0.15-0.2 мм. На очень тонких слоях (0.1 мм и меньше) стык может быть более заметен.

- Расположение пауз. Старайтесь размещать смену цвета на ровных горизонтальных поверхностях. Если на модели есть вертикальные цветовые границы, лучше разбить её на части и печатать их отдельно, а затем склеить.

- Визуальная маскировка. При подготовке модели подумайте, как она будет расположена. Возможно, стык цветов можно спрятать на задней или нижней стороне, где он не будет бросаться в глаза. Иногда небольшой выступ или, наоборот, канавка на границе цветов, заложенные ещё на этапе моделирования, могут отлично замаскировать переход.

И не забывайте про постобработку. Даже если переход получился неидеальным, его всегда можно аккуратно зашлифовать мелкой наждачной бумагой. Немного терпения при подготовке файла — и ваш одноэкструдерный принтер удивит вас яркими и качественными многоцветными моделями.

Аппаратные апгрейды и бытовые решения для надёжной подачи филамента

Когда программные хитрости в слайсере освоены, самое время заглянуть под капот нашего 3D-принтера. Ведь стабильная и качественная многоцветная печать напрямую зависит от того, насколько хорошо механика справляется с частой сменой пластика. Даже самый выверенный G-code окажется бесполезен, если филамент застревает на полпути к соплу. Давайте разберемся, какие аппаратные улучшения и простые бытовые решения помогут нам добиться надёжной подачи материала.

Готовые решения для автоматической смены филамента

Если ручная смена пластика кажется вам слишком утомительной, рынок предлагает готовые автоматизированные системы. Они берут на себя всю рутину по замене нити, но требуют вложений и настройки.

- Сплайсеры (например, Mosaic Palette). Это, пожалуй, самое элегантное решение. Устройство стоит отдельно от принтера, принимает до 4 или 8 катушек с разным пластиком и работает по принципу «склейки». Оно отмеряет нужные отрезки филамента каждого цвета, обрезает их и спаивает в единую многоцветную нить. Эта нить затем подаётся в ваш обычный экструдер. Принтер даже не подозревает, что печатает разными цветами, он просто работает с одной непрерывной нитью. Главный плюс — высокое качество переходов и совместимость почти с любым FDM-принтером. Минус — цена и необходимость в большой башне очистки (purge tower), так как сплайсеру нужно время на подготовку следующего «склеенного» участка, и этот излишек пластика нужно куда-то выдавить.

- Мультифидеры и MMU-апгрейды (Multi-Material Upgrade). Эти системы работают иначе. Они устанавливаются на принтер и используют несколько подающих механизмов, которые поочерёдно загружают нужный филамент в один хотэнд. Когда приходит время сменить цвет, система делает очень длинный ретракт, полностью вытаскивая одну нить из хотэнда, а затем загружает другую. Яркий пример — Prusa MMU. Такие системы дешевле сплайсеров, но более требовательны к калибровке. При покупке или самостоятельной сборке (например, популярного проекта Smuff) обратите внимание на надёжность механизма выбора филамента и качество трубок Боудена. Чем короче и ровнее путь пластика, тем меньше проблем.

При выборе любого из этих устройств учитывайте, что размер башни очистки будет значительным. Её объём напрямую зависит от длины пути филамента от подающего механизма до сопла. Для систем типа MMU это расстояние может достигать 50-70 см, что выливается в десятки кубических сантиметров пластика, уходящих в отходы при каждой смене цвета.

Мелочи, которые решают всё: сенсоры, ролики и направляющие

Даже если вы не готовы к покупке дорогих систем, несколько простых апгрейдов могут значительно повысить надёжность подачи пластика.

Сенсор обрыва филамента — это ваш главный помощник. При частых сменах пластика, особенно если вы используете остатки с разных катушек, риск того, что филамент закончится в самый неподходящий момент, возрастает. Простой оптический или механический датчик поставит печать на паузу, давая вам время на замену катушки. Это обязательное улучшение для любой долгой многоцветной печати.

Направляющие и ролики. Филамент должен идти к экструдеру максимально плавно, без резких изгибов и трения. Убедитесь, что катушка вращается легко. Если стандартный держатель заставляет экструдер с усилием тянуть нить, замените его на модель с подшипниками. Для пути филамента используйте фторопластовые (PTFE) трубки. Они создают минимальное трение. Это особенно важно для систем с длинным Боуденом и при использовании абразивных или гибких материалов.

Также стоит помнить, что филамент от разных производителей может немного отличаться по диаметру. Качественный подающий механизм с хорошим прижимом и ровными шестернями, а также уплотнения в термобарьере помогут избежать проблем с проскальзыванием или застреванием нити.

Direct Drive против Bowden: что лучше для частых смен?

Выбор типа экструдера — ключевой момент для многоцветной печати.

- Bowden-экструдер, где мотор подачи вынесен на раму принтера, а пластик подаётся по длинной трубке, имеет меньший вес на печатающей головке. Это позволяет печатать на более высоких скоростях без потери качества. Однако при частых и длинных ретрактах, которые неизбежны в MMU-системах, в трубке возникает эффект «пружины». Пластик сжимается и растягивается, что приводит к неточному позиционированию кончика нити и, как следствие, к застреваниям.

- Direct Drive экструдер, где мотор и подающие шестерни находятся прямо над хотэндом, обеспечивает максимальный контроль над подачей. Путь филамента очень короткий, ретракты получаются быстрыми и точными. Это значительно упрощает работу с гибкими пластиками вроде TPU, которые в длинной трубке Боудена просто сжимаются в гармошку. Для многоцветной печати Direct Drive предпочтительнее, так как он надёжнее справляется с многочисленными загрузками и выгрузками филамента. Единственный компромисс — увеличение веса печатающей головки, что может потребовать снижения скоростей и ускорений для борьбы с инерцией и эхом на модели.

Простые самодельные решения для мастерской

Не все улучшения требуют больших затрат. Многое можно сделать своими руками.

- Напечатанные направляющие для филамента. Простые клипсы и кронштейны помогут проложить PTFE-трубки по оптимальному маршруту, избегая перегибов.

- Роликовые держатели катушек. Моделей на Thingiverse или Printables — сотни. Выберите ту, что подходит под ваш принтер, и распечатайте. Лёгкое вращение катушки — залог стабильной экструзии.

- Очистка сопла. При смене цвета на кончике сопла часто остаётся капля старого пластика, которая может испачкать модель. Прикрепите рядом с парковочной зоной небольшой кусочек силиконовой салфетки для выпечки или латунную щётку. Перед началом печати новым цветом принтер может «чиркнуть» соплом по щётке, счищая остатки. Это легко прописать в G-code смены филамента.

- Сервопривод для подачи/съёма нити. Для энтузиастов. Небольшой сервопривод с рычагом можно установить на экструдер, чтобы автоматически ослаблять прижимной ролик во время смены филамента. Это упрощает ручную замену и может быть интегрировано в более сложные самодельные системы смены нитей.

Требования к хотэнду и соплу

Частая смена пластика — это стресс для горячей части экструдера. Чтобы избежать засоров, обратите внимание на конструкцию хотэнда. Избегайте цельнометаллических (all-metal) термобарьеров с очень узкой зоной перехода между холодной и горячей частью, особенно если печатаете в основном PLA. Расплавленный пластик при длинном ретракте может застыть в этой зоне, образовав пробку. Биметаллические термобарьеры или классические хотэнды с тефлоновой трубкой, доходящей до самого сопла, обычно ведут себя надёжнее.

Регулярно чистите сопло и термобарьер. Используйте быстросменные сопла, например, системы E3D Revo или аналоги, чтобы обслуживание не превращалось в пытку. Чистое сопло и гладкий канал подачи — это 90% успеха в борьбе с засорами при многоцветной печати.

Часто задаваемые вопросы и практические ответы

Когда погружаешься в мир многоцветной печати, вопросов возникает больше, чем ответов. Это нормально. Давайте разберем самые частые из них, с которыми сталкивается каждый, кто решил добавить красок в свои 3D-модели.

Можно ли печатать PLA, PETG и TPU в одном изделии и какие есть ограничения?

Технически — да, можно. Но это задача со звездочкой, и вот почему. Главные трудности — разные температуры печати и плохая адгезия (сцепление) между этими материалами.

- Температурный режим. PLA печатается при 190-220°C, TPU примерно так же, а вот PETG требует 230-250°C. При переходе с PETG на PLA в сопле может остаться расплавленный PETG, который при низкой температуре PLA превратится в пробку. А если наоборот, остатки PLA в горячем сопле для PETG могут просто сгореть и засорить его.

- Адгезия. Эти пластики плохо «дружат» друг с другом. Деталь не будет монолитной, слои разных материалов могут отслаиваться. Это скорее похоже на сборку конструктора, где детали просто плотно прилегают друг к другу.

Практические советы:

- Начните с пары PLA + TPU. У них близкие температуры печати, что упрощает процесс. Это отличный способ сделать жесткий корпус с гибкими кнопками или ножками.

- Используйте механические замки. Если вам нужна прочность, проектируйте модель так, чтобы части разных материалов входили друг в друга, как пазл или «ласточкин хвост». Не надейтесь на химическую связь.

- Температурный компромисс для стола. Найдите среднюю температуру стола, которая подойдет для всех материалов (например, 65-70°C) и используйте адгезивные средства вроде клея-карандаша или специальных спреев для лучшего сцепления первого слоя.

Как снизить отходы пластика при частых сменах цвета?

Башня для очистки (purge tower) может съесть пластика больше, чем сама модель. Бороться с этим можно и нужно.

- Оптимизируйте объем очистки. В настройках слайсера (например, в PrusaSlicer это «Объемы прочистки») можно задать, сколько пластика продавливать при смене с одного цвета на другой. Сделайте тестовую печать, чтобы найти минимально необходимый объем. Переход с черного на белый потребует больше пластика, чем с желтого на оранжевый.

- Печать очистки в заполнении. Лучшая функция для экономии — это «Прочистка в заполнении» (Purge to infill). Слайсер будет использовать «грязный» пластик для печати внутреннего заполнения модели, которое все равно никто не увидит. Отходы стремятся к нулю.

- Продуманный порядок цветов. Если возможно, настройте смену цветов так, чтобы сначала шли светлые оттенки, а потом темные. Так потребуется меньше пластика для полной очистки сопла.

Что лучше: башня для очистки (purge tower) или защитный экран (ooze shield)?

Это два разных инструмента для одной цели — получить чистый цвет. Выбор зависит от приоритетов.

Башня для очистки (Purge Tower / Wipe Tower) — это отдельный столбик, на котором принтер сбрасывает остатки старого цвета перед тем, как вернуться к модели.

- Когда выбирать: Если нужен максимально чистый и насыщенный цвет без малейших примесей. Идеально для моделей с высокими требованиями к качеству, например, для печати логотипов или художественных объектов. Это выбор в пользу качества.

Защитный экран (Ooze Shield) — это тонкая стенка, которая печатается вокруг модели. Очистка сопла происходит на ней.

- Когда выбирать: Если в приоритете экономия материала и времени. Экран расходует значительно меньше пластика. К тому же он может служить защитой от сквозняков для капризных пластиков вроде ABS. Главный минус — его потом нужно аккуратно отделять от модели.

Простой критерий выбора: если печатаете что-то для выставки — берите башню. Если для домашнего использования, где пара смешанных пикселей на стыке не критична — экран ваш лучший друг.

Как настроить команду M600 и что делать, если принтер её не поддерживает?

Команда M600 в G-коде — это стандартная функция смены филамента. Принтер останавливается, отводит печатающую головку в сторону и ждет, пока вы замените пластик.

Если ваш принтер поддерживает M600:

В слайсерах Cura или PrusaSlicer достаточно добавить модификатор «Pause at height» или «Filament Change» на нужном слое. Слайсер сам вставит команду M600 в код. Все просто и удобно.

Если принтер не понимает M600 (часто на старых стоковых прошивках):

Не беда, можно сделать паузу вручную. В том же меню «Pause at height» вместо M600 нужно вписать свой небольшой скрипт. Он может выглядеть так:

G91 ; Включить относительное позиционирование G1 Z15 F300 ; Поднять сопло на 15 мм G90 ; Вернуть абсолютное позиционирование G1 X0 Y0 F5000 ; Отвести головку в угол стола M0 ; Пауза. Принтер будет ждать нажатия кнопки на экране

Когда принтер остановится, вы вручную вытаскиваете старый филамент, вставляете новый, продавливаете немного пластика, чтобы очистить сопло, и нажимаете «Продолжить» на экране принтера.

Как скрыть некрасивые швы и капли на стыках цветов?

Места смены цвета — потенциальные источники дефектов. Вот как их минимизировать:

- Настройте ретракт (втягивание). Правильно настроенное втягивание филамента не даст пластику вытекать из сопла во время перемещений. Увеличьте скорость и длину ретракта на 10-15% для переходов между моделью и башней очистки.

- Используйте «Протирку» (Wipe). Включите эту опцию в слайсере. Перед ретрактом сопло пройдет небольшое расстояние по уже напечатанной поверхности, «вытерев» об нее излишки пластика.

- Расположение шва. В настройках слайсера укажите, где формировать шов (место начала и конца печати внешнего периметра). Лучше всего выбрать опцию «Sharpest Corner» (самый острый угол) или вручную указать его на задней, наименее заметной части модели.

Как избежать засоров при смене разных цветов или материалов?

Засор при смене филамента — одна из самых досадных проблем. Профилактика здесь решает все.

- Острый срез. Всегда обрезайте кончик филамента под углом 45 градусов перед тем, как вставить его в экструдер. Это поможет ему легче пройти через все каналы.

- Правильная прочистка. При смене пластика, особенно с высокотемпературного на низкотемпературный, сначала продавите новый пруток при более высокой температуре, чтобы гарантированно вымыть все остатки предыдущего. Лишь потом снижайте температуру до рабочей.

- Чистота — залог здоровья. Периодически делайте «холодную протяжку» (cold pull) с помощью нейлона или специального чистящего филамента. Это лучший способ удалить из сопла мелкий мусор, который со временем накапливается.

Сколько времени и материала уходит на смену цвета и как это планировать?

Будьте готовы к тому, что многоцветная печать — это долго и затратно. Но этим можно управлять.

- Материал. Одна смена цвета «съедает» от 50 до 150 мм филамента на прочистку, в зависимости от контрастности цветов. Слайсер всегда показывает общий расход пластика, включая башню очистки. Не удивляйтесь, если на маленькой модели с десятком смен цвета на башню уйдет больше пластика, чем на саму деталь.

- Время. Ручная смена филамента добавляет 2-5 минут вашего личного времени на каждую паузу. Автоматическая система (вроде MMU) делает это сама, но каждый цикл смены занимает 1-2 минуты машинного времени, плюс время на печать башни. Печать, которая в одном цвете заняла бы 5 часов, с 20 сменами цвета может растянуться на 8-10 часов.

Как планировать?

Перед запуском большой и сложной печати всегда анализируйте результат в превью слайсера. Он даст точную оценку времени и расхода материала. Если цифры пугают, подумайте, можно ли сократить количество смен цвета без ущерба для идеи. Иногда 5 цветов выглядят не хуже, чем 10, а экономят часы времени и сотни граммов пластика.

Итоги и рекомендации перед стартом проекта

Итак, мы с вами разобрали теорию, ответили на каверзные вопросы, и теперь вы стоите на пороге своей первой многоцветной печати. Волнуетесь? Не стоит. Это как в первый раз собрать сложный конструктор: немного страшно, но безумно интересно. Чтобы всё прошло гладко, я собрала для вас краткую выжимку самого важного и пошаговый план действий. Считайте это вашим личным путеводителем в мир цветной FDM-печати.

Быстрое сравнение методов: что выбрать для старта?

Давайте коротко пробежимся по основным способам, чтобы вы могли выбрать то, что подходит именно вам. Оценим по трём ключевым параметрам: простота, стоимость и качество.

- Ручная смена филамента (пауза на высоте). Простота: 10/10. Это самый лёгкий способ для новичка. Стоимость: 0 рублей. Всё, что нужно, у вас уже есть. Качество: 6/10. Идеально для моделей, где цвета меняются по горизонтали, как слои в торте. Для сложных узоров на одном слое не подходит, и на стыке цветов может быть виден небольшой шов. Но для начала — то, что нужно.

- Автоматические системы (сплайсеры типа Palette или MMU). Простота: 4/10. Требуют серьёзной настройки, калибровки и понимания процесса. Стоимость: от высокой до очень высокой. Это уже инвестиция в хобби. Качество: 9/10. Позволяют печатать по-настоящему сложные многоцветные модели с чёткими границами. Результат может быть неотличим от печати на принтерах с несколькими экструдерами.

- Радужный филамент. Простота: 10/10. Заправили и печатаете. Стоимость: чуть дороже обычного пластика. Качество: непредсказуемое. Это скорее художественный приём, чем контролируемая многоцветная печать. Вы получите красивые градиенты, но не сможете управлять, где именно произойдёт смена цвета.

Вывод для новичка: однозначно начинайте с ручной смены филамента. Это бесплатно, просто и даст вам бесценный опыт и понимание механики процесса.

Чек-лист: готовимся к первой цветной печати

Прежде чем нажать кнопку «Печать», давайте пройдёмся по списку. Правильная подготовка — половина успеха.

- Материалы. Возьмите две катушки пластика одного типа, например, два разных цвета PLA. Убедитесь, что они сухие. Для начала лучше использовать материалы от одного производителя, чтобы их свойства были максимально схожими.

- Тестовая модель. Не нужно сразу печатать разноцветного дракона. Найдите простую модель: брелок с выпуклыми буквами, двухцветный значок или просто кубик. Ваша задача — отработать процесс на чём-то быстром и не требующем много пластика.

- Настройки слайсера.

- Откройте модель в вашем любимом слайсере (Cura, PrusaSlicer, Creality Slicer).

- Найдите в меню инструмент «Пауза на высоте» (Pause at Height) или «Смена филамента» (Filament Change). Обычно он находится в разделе «Скрипты» или «Модификаторы».

- Передвиньте ползунок слоёв на тот уровень, где должен смениться цвет, и добавьте команду паузы. Проверьте в предпросмотре, что пауза стоит на правильном слое.

- Установите длину ретракта (отвода) и экструзии (подачи) нового пластика. Для начала поставьте 30-40 мм для прочистки сопла от старого цвета.

- Аппаратные мелочи. Подготовьте рабочее место. Вам понадобятся кусачки, чтобы ровно обрезать кончик филамента, пинцет, чтобы убрать возможные «сопли» пластика, и латунная щётка для чистки сопла.

Типичные ошибки новичка: учимся на чужих граблях

Ваша первая попытка может быть неидеальной, и это нормально. Вот самые частые проблемы и как их избежать.

- Неправильно выставленная пауза. Цвет меняется на слой раньше или позже, чем нужно. Как избежать: всегда используйте предпросмотр в слайсере. Увеличьте модель и убедитесь, что пауза стоит именно на первом слое нового цветового блока.

- «Грязный» цвет на стыке. Новый цвет смешивается со старым. Как избежать: увеличьте длину подачи пластика после смены (purge). Не жалейте 3-5 сантиметров филамента, чтобы полностью вымыть остатки предыдущего цвета из сопла. Лучше потратить немного пластика на башню очистки, чем испортить всю модель.

- Капля-клякса в месте смены. Пока вы меняли филамент, из сопла вытекла капля и испортила поверхность. Как избежать: после смены прутка, но перед возобновлением печати, быстро протрите кончик сопла. Можно использовать кусочек хлопковой ткани или специальный силиконовый носок на хотэнд, который уменьшает налипание пластика.

- Плохая адгезия между цветными слоями. Как избежать: при смене филамента не давайте столу и модели сильно остыть. Если используете разные типы пластика (что не рекомендуется для новичков), убедитесь, что температурные режимы для них совместимы и правильно прописаны в G-коде.

Путь к мастерству: от простого к сложному

Многоцветная печать — это навык, который можно и нужно развивать. Вот примерный путь вашего роста.

- Освойте ручную смену. Начните с двух цветов, потом попробуйте три, четыре. Научитесь делать это быстро и аккуратно.

- Попробуйте «раскрашивание» в слайсере. Современные слайсеры, как PrusaSlicer, позволяют «раскрашивать» модель прямо в интерфейсе, а программа сама расставит паузы. Это удобнее, чем высчитывать слои вручную.

- Изучите самодельные решения. Когда ручная смена станет для вас рутиной, можно посмотреть в сторону DIY-проектов, таких как Y-разветвители или простые мультифидеры. Это потребует некоторых инженерных навыков, но выведет вашу печать на новый уровень.

- Подумайте о покупке сплайсера. Если многоцветная печать стала вашим главным увлечением, и вы готовы вложиться финансово, присмотритесь к готовым решениям вроде Mosaic Palette. Это сложное, но очень мощное устройство, которое автоматизирует процесс склейки филамента.

Куда двигаться дальше и чего ожидать?

Мир 3D-печати огромен. Ищите вдохновение на порталах с моделями (Printables, Thingiverse), смотрите обучающие видео на YouTube, общайтесь в тематических сообществах. Критерий вашего успеха прост: если результат вас радует и он похож на то, что вы задумали, — вы всё делаете правильно.

Важно понимать: многоцветная печать на одноэкструдерном принтере — это всегда компромисс. Вы меняете своё время и внимание на возможность создавать яркие и уникальные вещи без покупки дорогого оборудования. Да, придётся повозиться. Да, будут неудачные попытки и перерасход пластика. Но восторг от первой удачной двухцветной модели, сделанной своими руками, перекрывает все трудности. Это увлекательный путь, который сделает ваше хобби ещё интереснее.

Источники

- Мультиматериальная 3D-печать: возможности, оборудование и … — Один особенно интересный вариант двухэкструдерных 3D-принтеров — системы на кинематике IDEX (Independent Dual Extrusion). Такие 3D-принтеры …

- Обзор многоцветных и полноцветных 3D-принтеров — Top 3D Shop — Таким простым способом получается многоцветный 3D-принтер … 3D-печать по технологии PolyJet очень похожа на печать обычным струйным принтером.

- Многоцветная FDM 3D печать. Разновидности — 3DiY shop — Через разветвитель обе пластиковые нити подаются по очереди в обычный хотэнд, и мы получаем двухцветную печать. В настройках такого устройства надо будет …

- Многоцветная 3d-печать для всех и каждого! Удивительно … — Хочется цвета, а твой 3d-принтер оснащен одним экструдером? Не хочется покупать дорогой современный принтер на смену твоему ведру с болтами?

- Принтеры с двумя экструдерами: преимущества и недостатки — 1. Многоцветная печать. Простая печать модели на 3d принтере ограничена одним цветом, но два экструдера позволяют создавать сложные визуальные …

- Как печатать на 3D-принтере несколькими цветами — Creality Cloud — Наиболее распространенные методы включают в себя метод "Pause and Swap", печать объектов из нескольких частей, использование радужных нитей и 3 …