В статье подробно рассматриваются настройки слайсера Ultimaker Cura, которые влияют на качество, прочность и скорость печати на домашних FDM 3D‑принтерах. Мы пройдем от базовой установки профиля и выбора материалов до тонкой калибровки экструзии, ретракта и поддержки, чтобы вы могли получить стабильные и предсказуемые результаты печати у себя дома.

Что такое Cura и как работает слайсинг

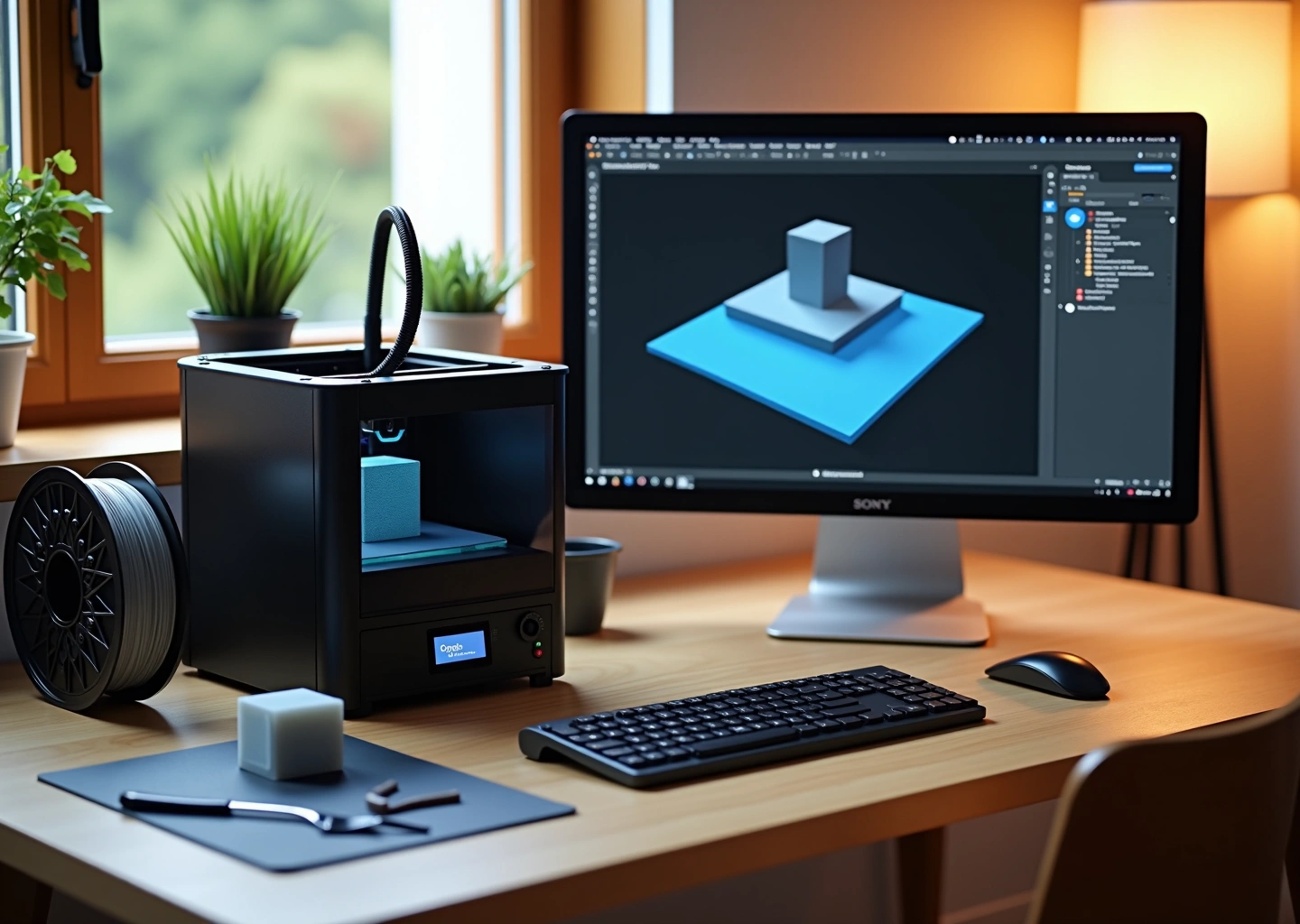

Прежде чем ваш 3D-принтер сможет создать физический объект, ему нужен подробный план действий. Представьте, что вы строите дом из кирпичей. У вас есть чертеж (ваша 3D-модель), но рабочим нужны пошаговые инструкции, куда класть каждый кирпич, слой за слоем. Программа-слайсер, такая как Ultimaker Cura, и есть тот самый прораб, который превращает общий чертеж в детальный план строительства. Без слайсера 3D-принтер — это просто набор механики и электроники, не знающий, что делать.

Что такое Ultimaker Cura

Ultimaker Cura — это одна из самых популярных и мощных программ для подготовки моделей к 3D-печати. Её история началась благодаря голландскому разработчику Давиду Брааму, который создал её для принтеров Ultimaker, но со временем программа стала универсальным инструментом для сотен моделей FDM-принтеров. Важный факт: Cura имеет открытый исходный код под лицензией LGPLv3. Это означает, что любой желающий может изучать, изменять и распространять её, что способствует быстрому развитию и появлению множества полезных функций от сообщества.

Программа поддерживает самые распространенные форматы 3D-моделей, такие как STL, OBJ и более современный 3MF, который хранит не только геометрию, но и информацию о материалах и настройках печати. Cura даже умеет работать с растровыми изображениями, преобразуя их в объемные объекты.

За годы своего существования Cura прошла большой путь:

- С версии 3.0, вышедшей в 2017 году, появилась поддержка плагинов, что позволило значительно расширить функциональность.

- В версии 3.5 начался активный переход на формат 3MF как основной.

- Ключевым моментом стал 2022 год, когда в версии 5.0 был полностью переработан движок нарезки Arachne. Это позволило создавать стенки переменной толщины и значительно улучшило печать мелких деталей.

Принцип работы: от модели к G-code

Основная задача слайсера — преобразовать цельную трехмерную модель в набор тонких горизонтальных слоев и сгенерировать управляющий код, известный как G-code. Этот код является языком, понятным вашему 3D-принтеру. Он представляет собой текстовый файл с последовательностью команд, которые управляют каждым движением и действием принтера.

Почему G-code так важен? Он содержит абсолютно все инструкции:

- Координаты. Команды вроде `G1 X10 Y20 E5` говорят принтеру переместить печатающую головку в точку с координатами X=10, Y=20 и одновременно выдавить 5 мм пластика.

- Температура. Команды `M104 S210` и `M140 S60` устанавливают температуру сопла (210°C) и стола (60°C) соответственно.

- Скорость. Параметры в командах G-code определяют, как быстро будет двигаться печатающая головка при печати стенок, заполнения или перемещении на холостом ходу.

- Управление экструдером. G-code контролирует подачу пластика (экструзию) и его втягивание обратно (ретракцию), чтобы избежать появления «паутины» на модели.

Таким образом, слайсер анализирует геометрию модели и на основе выбранных вами настроек создает тысячи строк G-code, которые слой за слоем выстраивают физический объект.

Знакомство с интерфейсом Cura

При первом запуске интерфейс Cura может показаться сложным, но он организован очень логично. В левой части экрана находятся инструменты для манипуляции моделью на виртуальном столе: перемещение, масштабирование, вращение. В правой части — самое главное: панель настроек печати.

Интерфейс имеет несколько уровней сложности:

- Базовый режим (Recommended). Здесь доступны только самые основные параметры: высота слоя, плотность заполнения и необходимость поддержек. Этого достаточно для первых шагов.

- Расширенный режим (Custom). Открывает доступ к сотням параметров, сгруппированных по категориям: качество, стенки, заполнение, материал, скорость, охлаждение и другие. Именно здесь происходит тонкая настройка для достижения идеального результата.

В верхней части окна вы выбираете три ключевых элемента:

- Профиль принтера. Здесь задаются физические характеристики вашего устройства: размер области печати, диаметр сопла, наличие подогреваемого стола.

- Менеджер материалов. Вы выбираете тип пластика (PLA, PETG, ABS) и его производителя. Cura подгружает базовые настройки температур и скоростей для этого материала.

- Профиль печати. Это сохраненный набор всех настроек качества, скорости, заполнения и так далее.

После того как вы настроили все параметры и нажали кнопку «Slice», программа сгенерирует G-code. Перед отправкой файла на печать обязательно воспользуйтесь режимом предпросмотра (Preview или Layer View). Этот инструмент позволяет виртуально «проиграть» весь процесс печати, слой за слоем. Вы сможете увидеть траекторию движения сопла, как будут строиться стенки, заполнение и поддержки. Это мощнейший инструмент для выявления потенциальных проблем до начала печати.

Что нужно знать перед началом работы

Чтобы правильно настроить Cura, вам нужно знать несколько ключевых вещей о вашем 3D-принтере. Эта информация обычно есть в документации к устройству или на сайте производителя.

- Объем печати. Точные размеры стола по осям X, Y и Z.

- Тип экструдера. У вас экструдер с прямой подачей (Direct) или боуденовской (Bowden)? От этого зависят критически важные настройки ретракции.

- Прошивка. Большинство домашних принтеров работают на прошивках Marlin или RepRap. Cura нужно знать, какой «диалект» G-code понимает ваш принтер.

Cura поставляется с огромной базой профилей для популярных принтеров. Но если вашего нет в списке, не беда. Вы можете создать пользовательский профиль, введя эти характеристики вручную. То же самое касается и плагинов. Встроенный Marketplace позволяет устанавливать дополнения, которые добавляют новые функции, например, для создания калибровочных моделей или интеграции с сервисами удаленного управления печатью. В следующей главе мы подробно разберем, как создать и настроить профиль для вашего принтера и материалов.

Первая настройка: профили принтера и материалов

После того как вы установили Cura и познакомились с ее интерфейсом, наступает самый ответственный момент — «знакомство» программы с вашим оборудованием. Этот этап похож на настройку нового телефона. Вы вводите базовые данные, чтобы система поняла, с чем ей предстоит работать. От того, насколько точно вы это сделаете, зависит 90% успеха будущих распечаток.

Первое, что Cura попросит сделать, это добавить принтер. В программе уже есть огромная библиотека готовых профилей для сотен моделей от популярных производителей, таких как Creality, Anycubic, Prusa и многих других. Если ваш принтер есть в списке, смело выбирайте его. Это самый простой путь, так как разработчики уже внесли все ключевые физические параметры. Вам останется только проверить диаметр сопла, который установлен на вашем экструдере. Обычно по умолчанию это 0.4 мм, но если вы его меняли, обязательно укажите актуальное значение.

Если же вашего принтера в списке нет или вы собрали его самостоятельно, не беда. Для этого существует опция добавления кастомного принтера (Custom FDM Printer). Здесь вам предстоит вручную задать его характеристики. Не пугайтесь, это несложно. Вам понадобятся следующие данные:

- Область печати (X, Y, Z). Это максимальные размеры модели, которую ваш принтер способен напечатать. Укажите ширину (X), глубину (Y) и высоту (Z) в миллиметрах. Эти цифры обычно есть в спецификации к вашему устройству. Ошибка здесь приведет к тому, что слайсер либо не даст разместить большую модель, либо отправит печатающую головку за пределы стола.

- Форма стола. Большинство домашних принтеров имеют прямоугольный стол (Rectangular), но встречаются и модели с круглым (Elliptic).

- Наличие подогреваемого стола. Поставьте галочку Heated Bed, если он у вас есть. Для печати большинством материалов, кроме PLA, это обязательное условие.

- Диалект G-кода. Это язык, на котором слайсер будет общаться с прошивкой принтера. Для подавляющего большинства домашних моделей это Marlin. Оставляйте его, если не уверены на 100%, что у вас что-то другое.

Далее нужно настроить параметры экструдера. Самые важные — диаметр сопла (Nozzle size) и диаметр используемого материала (Compatible material diameter). Стандарт для домашних принтеров — сопло 0.4 мм и пластик диаметром 1.75 мм. Убедитесь, что эти значения соответствуют вашей реальности.

Когда профиль принтера готов, пора переходить к материалам. Точно так же, как и с принтерами, в Cura есть большая база готовых профилей для разных типов пластика. В верхнем меню вы увидите выпадающий список, где по умолчанию, скорее всего, будет выбран Generic PLA. Это универсальный профиль для самого популярного пластика — полилактида.

Что такое профиль материала? Это сохраненный набор настроек, который определяет, как принтер будет работать с конкретным типом филамента. Ключевые параметры, которые важны на старте:

- Температура сопла (Printing Temperature). Главный параметр, от которого зависит, как пластик будет плавиться и ложиться. Недогрев приведет к пропускам в слоях (недоэкструзии), а перегрев — к «соплям» и потере геометрии.

- Температура стола (Build Plate Temperature). Отвечает за прилипание первого слоя модели к поверхности стола (адгезию). Если стол слишком холодный, модель может оторваться во время печати.

- Скорость печати (Print Speed). Как быстро движется печатающая головка. Для каждого материала есть свой комфортный диапазон скоростей.

- Охлаждение (Cooling). Интенсивность обдува модели вентилятором. PLA любит сильный обдув, а вот ABS его боится и может потрескаться от сквозняков.

Заводские профили — это отличная отправная точка. Но пластик от разных производителей, и даже разных цветов от одного и того же бренда, может иметь свои особенности. Поэтому рано или поздно вы придете к созданию собственных, пользовательских профилей. Делается это просто. Выбираете ближайший по смыслу заводской профиль (например, Generic PETG), меняете нужные параметры (допустим, температуру сопла с 230°C на 240°C), а затем нажимаете на кнопку «Создать профиль из текущих настроек». Дайте ему понятное имя, например, «PETG BestFilament Синий», и сохраните. Теперь для печати этим пластиком вам достаточно будет выбрать из списка свой профиль, и все нужные настройки применятся автоматически. Это невероятно удобно и обеспечивает повторяемость результата. Свои профили можно экспортировать в файл и переносить на другой компьютер или делиться с друзьями.

Для начала вот примерные диапазоны, от которых можно отталкиваться:

- PLA: температура сопла 190–220°C, температура стола 50–60°C.

- PETG: температура сопла 230–250°C, температура стола 70–85°C.

- ABS: температура сопла 230–260°C, температура стола 90–110°C (часто требует закрытого корпуса принтера).

- TPU (гибкий): температура сопла 200–230°C, температура стола 40–60°C, печатать нужно медленно.

Помните, что это лишь стартовые значения. Чтобы найти идеальные параметры для вашей конкретной катушки пластика, необходимо проводить калибровочные тесты, например, печатать температурную башню. Но об этом мы поговорим в следующих главах. Правильно настроенные профили принтера и материала — это фундамент, на котором строится вся качественная 3D-печать.

Основные параметры печати и их влияние на результат

После того как мы разобрались с базовыми профилями принтера и материалов, самое время погрузиться в сердце слайсера — основные параметры печати. Именно от этих настроек зависит, будет ли ваша модель красивой статуэткой, прочной деталью для бытового ремонта или просто комком пластика. Давайте рассмотрим ключевые параметры, которые напрямую влияют на результат.

Высота слоя

Это, пожалуй, самый известный параметр. Высота слоя (Layer Height) определяет толщину каждого отдельного слоя пластика, из которого строится модель. Здесь действует простой компромисс. Чем меньше высота слоя, тем более гладкой и детализированной получается поверхность. Однако за это приходится платить временем, ведь принтеру нужно будет напечатать гораздо больше слоёв. И наоборот, большая высота слоя значительно ускоряет печать, но делает слои более заметными, что может быть неприемлемо для декоративных моделей.

Для стандартного сопла диаметром 0.4 мм золотой серединой считается высота слоя 0.2 мм. Это отличный баланс между качеством и скоростью для большинства повседневных задач. Если вы печатаете миниатюру с высокой детализацией, можно смело ставить 0.12 мм или даже 0.1 мм. А для быстрых прототипов, где важна только форма, подойдёт и 0.28 мм. Простое правило гласит, что высота слоя не должна превышать 75% от диаметра сопла, иначе слои могут плохо сцепляться друг с другом.

Толщина стенок и количество периметров

Стенки, или периметры, — это внешние контуры вашей модели на каждом слое. Их прочность критически важна для итогового изделия. В Cura этот параметр задаётся либо напрямую в миллиметрах (Толщина стенки), либо количеством линий (Количество линий стенки). Второй вариант интуитивно понятнее. Толщина стенки обычно является кратной диаметру сопла. Например, для сопла 0.4 мм три линии стенки дадут общую толщину 1.2 мм.

Многие новички ошибочно считают, что прочность детали зависит в основном от заполнения. На самом деле, именно стенки вносят основной вклад в жёсткость и сопротивление нагрузкам. Для декоративных объектов достаточно двух-трёх периметров. Но если вы печатаете функциональную деталь, например, кронштейн или шестерёнку, не бойтесь увеличить это значение до четырёх, пяти или даже шести. Это сделает деталь значительно прочнее, а времени на печать добавит не так много, как увеличение плотности заполнения.

Заполнение (Infill)

Заполнение, или инфил, — это внутренняя структура модели, которая поддерживает её верхние слои и придаёт ей жёсткость. Два главных параметра здесь — это Плотность заполнения (в процентах) и Шаблон заполнения.

- Плотность. Для чисто декоративных моделей, которые не будут подвергаться нагрузкам, достаточно 10–15%. Для стандартных бытовых деталей, вроде органайзеров или корпусов, оптимальным будет диапазон 20–40%. Печать со 100% заполнением требуется крайне редко; это делает деталь монолитной, но часто более эффективным решением для прочности будет увеличение числа периметров.

- Шаблон. Cura предлагает множество узоров заполнения. Самые популярные — Grid (Сетка) и Lines (Линии), они печатаются быстро. Однако для прочности лучше подходят трёхмерные паттерны, такие как Cubic (Кубический) или Gyroid (Гироид). Гироид особенно хорош, так как он обеспечивает равномерную прочность во всех направлениях и печатается без пересечения линий на одном слое, что снижает вибрации. Для большинства задач Gyroid с плотностью 20% будет превосходным выбором. Подробнее об оптимизации этого параметра можно почитать в специализированных статьях, например, в материале Экономное заполнение в Ultimaker Cura!

Верхние и нижние слои

Чтобы скрыть внутреннее заполнение, слайсер создаёт сплошные слои сверху и снизу модели. Их количество (Верхние/нижние слои) или общая толщина (Толщина верхнего/нижнего слоя) — важный параметр. Если этих слоёв будет слишком мало, то на верхней поверхности могут появиться щели или эффект «подушки», когда пластик провисает между линиями заполнения. Хорошей отправной точкой является значение в 4–6 слоёв. При высоте слоя 0.2 мм это даст сплошное покрытие толщиной 0.8–1.2 мм, чего обычно достаточно для идеально гладкой поверхности.

Скорость печати

Скорость — это вечный компромисс. Чем быстрее движется печатающая головка, тем выше вероятность появления дефектов, таких как «эхо» (ghosting) или плохая спекаемость слоёв. В Cura есть общая Скорость печати, но для лучшего результата стоит настроить скорости для разных элементов модели отдельно.

- Общая скорость. Для большинства домашних принтеров вроде Creality Ender 3 хорошим стартом для PLA будет 50–60 мм/с.

- Скорость печати стенок. Внешние стенки лучше печатать медленнее (например, 30 мм/с), чтобы добиться красивой и ровной поверхности.

- Скорость заполнения. Заполнение можно печатать быстрее (60–80 мм/с), так как его внешний вид не важен.

- Скорость печати первого слоя. Всегда ставьте её низкой, около 20 мм/с. Это залог хорошей адгезии к столу.

Охлаждение

Вентилятор обдува детали играет ключевую роль в качестве печати, и его настройки сильно зависят от используемого материала.

- PLA. Этот пластик любит сильный обдув. Включайте вентилятор на 100% после первых нескольких слоёв. Хорошее охлаждение помогает пластику быстро застывать, что критично для печати мелких деталей, острых углов и нависающих элементов (мостов).

- PETG. Здесь нужен баланс. Слишком сильный обдув может ухудшить межслойную адгезию, а его отсутствие приведёт к появлению «паутины» и оплывшим углам. Начните со скорости вентилятора 30–50%.

- ABS. Этот материал боится сквозняков и резкого охлаждения, которое вызывает усадку, деформацию и расслоение модели. Вентилятор обдува для ABS следует выключать или использовать на минимальной мощности (5–10%) только для самых сложных участков.

Освоив эти базовые параметры, вы уже сможете контролировать 80% успеха вашей печати. Они являются фундаментом, на котором строятся все остальные, более тонкие настройки, о которых мы поговорим в следующей главе.

Тонкая настройка качества: ретракты, поддержка, адгезия и температура

После того как мы разобрались с базовыми настройками, пора углубиться в параметры, которые отделяют хорошую печать от идеальной. Именно здесь кроется решение большинства проблем с качеством, таких как «паутина», плохая адгезия или неаккуратные нависающие элементы.

Начнем с ретракции, или втягивания. Этот механизм отвечает за борьбу с нежелательными «волосками» и каплями пластика на модели. Когда печатающая головка перемещается с одной точки на другую, не выдавливая пластик, мотор экструдера немного оттягивает филамент назад. Это снимает давление в сопле и предотвращает вытекание расплавленного материала. Ключевых параметров здесь несколько. Длина ретракта определяет, на какое расстояние втягивается пруток. Скорость ретракта задает, как быстро это происходит.

Эти значения сильно зависят от типа вашего экструдера. Если у вас direct drive, где механизм подачи находится прямо на печатающей головке, путь филамента очень короткий. Здесь достаточно небольшой длины ретракта, обычно в диапазоне от 0.5 до 2.0 мм. Для экструдеров типа Bowden, где мотор стоит на раме, а пластик подается по длинной тефлоновой трубке, требуется более значительное втягивание, чтобы компенсировать упругость филамента в трубке. Здесь значения могут быть от 3 до 7 мм. Скорость ретракта обычно устанавливают в пределах 20–80 мм/с. Слишком медленно, и пластик успеет вытечь; слишком быстро, и мотор может пропустить шаги или повредить филамент. Чтобы не подбирать значения наугад, лучше всего напечатать специальную тестовую модель, известную как «retraction tower». Она поможет визуально определить оптимальные параметры для вашего принтера и конкретного пластика.

Теперь о поддержках. Они необходимы для печати моделей со сложной геометрией и нависающими элементами. Cura предлагает два основных типа генерации поддержек. Touching buildplate (Касаются стола) создает опоры, которые растут только от поверхности печатного стола. Everywhere (Везде) позволяет поддержкам расти и на самой модели, если это необходимо для поддержки верхних частей. Выбор зависит от геометрии. Главный параметр здесь Угол нависания (Support Overhang Angle). Он указывает слайсеру, при каком угле наклона поверхности начинать генерировать поддержки. Стандартное значение около 45–50 градусов является хорошей отправной точкой. Плотность и паттерн поддержки влияют на расход материала и легкость удаления. Для экономии пластика можно использовать низкую плотность (10–15%) с паттерном «Зигзаг». Важнейшей настройкой является Интерфейс поддержки (Support Interface). Это плотный слой или несколько слоев на вершине поддержки, которые создают гладкую поверхность для печати нависающего элемента. Это значительно улучшает качество нижней поверхности детали и упрощает удаление опор. Для принтеров с двумя экструдерами существует возможность печатать поддержки из водорастворимого материала, например PVA. Это идеальное решение для моделей сложной формы, так как поддержки просто растворяются в воде, не оставляя следов.

Хорошая адгезия первого слоя это залог успешной печати. Cura предлагает три инструмента для ее улучшения. Skirt (Юбка) это просто несколько линий, которые печатаются вокруг модели перед началом основной печати. Юбка не касается детали и служит для подготовки экструдера, чтобы пластик начал выходить равномерно. Brim (Поля) это несколько контуров, примыкающих к основанию модели. Они значительно увеличивают площадь контакта первого слоя со столом, что предотвращает отклеивание углов. Поля идеально подходят для высоких и тонких моделей. Raft (Плот) создает целую платформу из нескольких слоев под моделью. Деталь печатается уже на этом плоту. Это самый надежный, но и самый затратный по времени и материалу способ. Его используют для материалов с сильной усадкой, как ABS, или если поверхность стола неровная. Не забывайте про правильную температуру стола и подготовку поверхности. Для PLA обычно достаточно 50–60°C, для PETG 70–80°C, а для ABS 90–110°C. Текстурированные поверхности, например PEI, часто обеспечивают отличную адгезию без дополнительных средств, но иногда тонкий слой клея-карандаша может спасти долгую печать.

Наконец, температура и поток. Правильная температура сопла критически важна для прочности и внешнего вида модели. Часто Начальная температура (Initial Printing Temperature) устанавливается на 5–10 градусов выше основной, чтобы обеспечить лучшее сцепление первого слоя. Если вы замечаете пропуски в слоях (недоэкструзия) или, наоборот, излишки пластика (переэкструзия), это можно скорректировать. Первым делом стоит откалибровать шаги экструдера (E-steps) в прошивке принтера, это фундаментальная настройка. После этого тонкую подстройку можно делать в Cura с помощью параметра Поток (Flow), изменяя его в процентах. Стабильность температуры не менее важна. За это отвечает PID-регулятор хотэнда. Если температура на дисплее принтера «плавает», стоит запустить автоподстройку PID. Это обеспечит ровную и предсказуемую экструзию. Охлаждение модели тоже играет огромную роль. Мощный обдув необходим для PLA, чтобы пластик быстро застывал, позволяя печатать качественные мосты и мелкие детали. Для PETG обдув должен быть умеренным, а для ABS его часто отключают совсем, чтобы избежать расслоения модели из-за быстрой усадки. Правильная конструкция кожуха вентилятора (лайна), направляющая поток воздуха точно под сопло, может кардинально улучшить качество печати нависающих элементов.

Калибровка и проверка: тесты, скрипты и рабочий цикл оптимизации

Даже самый совершенный профиль в Cura не даст идеального результата, если сам принтер не настроен должным образом. Калибровка это не разовое действие, а систематический процесс, который превращает хорошую печать в великолепную. Это ваш рабочий цикл для каждого нового типа пластика или после любых механических изменений в принтере. Давайте разберем его по шагам.

Систематическая калибровка: от основ к деталям

Чтобы не запутаться, придерживайтесь строгой последовательности. Каждый следующий шаг зависит от результатов предыдущего. Неправильно откалиброванный экструдер, например, сведет на нет все попытки настроить поток.

- Калибровка шагов экструдера (E-steps). Это самый важный и первый шаг. Он гарантирует, что принтер подает ровно столько пластика, сколько ему говорит команда. Эта настройка выполняется не в Cura, а в прошивке принтера. Процедура проста: вы просите принтер выдавить 100 мм филамента и измеряете, сколько он выдавил на самом деле. Если есть расхождение, вычисляете новое значение E-steps по формуле и сохраняете в памяти принтера. Ищите инструкции для вашей модели принтера; процесс обычно стандартный для прошивок Marlin.

- Калибровка потока (Flow / Extrusion Multiplier). После того как экструдер подает пластик точно, нужно настроить, как этот пластик ложится. Для этого печатают тестовый куб, обычно 20x20x20 мм, с нулевым заполнением и без верхней крышки. Важно задать в Cura толщину стенки, равную одному или двум периметрам. Например, для сопла 0.4 мм установите толщину стенки 0.8 мм (два периметра). После печати измерьте штангенциркулем реальную толщину стенки. Если она отличается от заданной, скорректируйте параметр «Поток» в Cura. Если стенка толще, уменьшайте поток, если тоньше, увеличивайте. Начинайте со 100% и двигайтесь с шагом в 2–3%.

- Тест температуры (Temperature Tower). Каждый пластик, даже одного типа и от одного производителя, может иметь свою идеальную температуру. Для ее определения используют «температурную башню». Это специальная модель, которая печатается с изменением температуры через определенные промежутки высоты. В Cura это настраивается через меню «Расширения» → «Post Processing» → «Modify G-Code». Добавьте скрипт «ChangeAtZ», который будет менять температуру сопла на разных слоях. После печати осмотрите башню. Ищите слой с наилучшим сочетанием прочности, качества поверхности и отсутствия дефектов вроде «паутины» или провисания мостов. Это и будет ваша оптимальная температура.

- Тест ретракции (Retraction Test). Когда температура найдена, пора бороться с «паутиной». Для этого печатают специальные модели с двумя или более тонкими столбиками. Ваша задача подобрать такие значения длины и скорости ретракта, при которых между столбиками будет минимум нитей. Начинайте с рекомендованных в предыдущей главе значений и постепенно их меняйте. Для экструдеров Bowden меняйте длину с шагом 0.5–1 мм, для Direct Drive с шагом 0.2 мм. Скорость меняйте с шагом 5 мм/с.

- Тесты мостов и ускорений. Это уже тонкая настройка для тех, кто хочет выжать максимум. Печать моделей для теста мостов (bridging) помогает подобрать оптимальную скорость и обдув для печати горизонтальных участков в воздухе. Тесты ускорений (часто их называют input shaping тестами) помогают бороться с эффектом «эха» или «звона» на углах модели, подбирая параметры ускорения и рывка (jerk/junction deviation) в прошивке принтера.

Магия G-code и скриптов в Cura

Cura позволяет добавлять собственный G-code в начало и конец файла печати. Это находится в настройках принтера («Настройки» → «Принтер» → «Управление принтерами» → «Настройки принтера»). Это мощный инструмент для автоматизации.

Примеры полезных строк стартового G-code:

M140 S{material_bed_temperature_layer_0} ; Начать нагрев стола без ожидания

M104 S{material_print_temperature_layer_0} ; Начать нагрев сопла без ожидания

G28 ; Вернуться в домашнюю позицию по всем осям

M190 S{material_bed_temperature_layer_0} ; Ждать полного нагрева стола

M109 S{material_print_temperature_layer_0} ; Ждать полного нагрева сопла

G29 ; Запустить автокалибровку стола (если поддерживается)

G1 Z5.0 F3000 ; Поднять сопло на 5 мм

G1 X10.1 Y20 Z0.28 F5000.0 ; Переместить к началу линии продувки

G1 X10.1 Y200.0 Z0.28 F1500.0 E15 ; Нарисовать линию для очистки сопла

Предостережение: не все команды поддерживаются всеми принтерами. Например, `G29` для автокалибровки стола сработает только если у вас есть датчик типа BLTouch и соответствующая прошивка. Всегда проверяйте документацию к вашему принтеру.

Скрипты постобработки позволяют вставлять команды на определенной высоте. Самый популярный пример это «Pause at Height». Он позволяет остановить печать, чтобы вставить в модель гайку, магнит или сменить цвет пластика. Принтер отводит сопло в сторону и ждет вашей команды для продолжения.

Выравнивание стола: фундамент успешной печати

Никакие настройки профиля не спасут, если первый слой не прилипает. Основа адгезии это ровный стол.

- Ручная регулировка. Классический метод с листком бумаги. Нужно добиться, чтобы сопло в четырех углах и центре стола слегка царапало лист, но не зажимало его намертво.

- Автоматическое зондирование (ABL). Системы вроде BLTouch или индуктивных датчиков измеряют кривизну стола в нескольких точках и создают цифровую карту (mesh). Принтер затем автоматически компенсирует неровности во время печати, поднимая и опуская ось Z.

- Интеграция в Cura. Чтобы принтер использовал созданную карту неровностей, нужно добавить в стартовый G-code команду `M420 S1` после команды `G28`. Это скажет принтеру загрузить сохраненную сетку калибровки из памяти.

Ведение логов и хранение профилей

Чтобы не калибровать все заново каждый раз, заведите привычку документировать результаты. Это может быть простая таблица или текстовый файл.

Что стоит записывать для каждой катушки пластика:

- Производитель, тип пластика, цвет.

- Результаты калибровки: оптимальная температура, значение потока, параметры ретракта.

- Название сохраненного профиля в Cura.

- Примечания: например, «чувствителен к сквознякам» или «хорошо печатает мосты».

Сохраняйте удачные профили в Cura под осмысленными именами, например, «PETG_BestFilament_240C_Fast». В Cura есть менеджер профилей, который позволяет экспортировать их для бэкапа или переноса на другой компьютер. Такой подход превращает хаотичные эксперименты в структурированный процесс итеративного улучшения качества вашей печати.

Часто задаваемые вопросы и быстрые решения

Даже с идеально откалиброванным принтером и выверенным профилем иногда что-то идет не так. В мире 3D-печати всегда есть место для неожиданностей. Ниже я собрала самые частые проблемы, с которыми сталкиваются пользователи, и быстрые, конкретные шаги для их решения прямо в настройках Cura.

- Почему на модели появляются тонкие «волоски» или «паутинки» (stringing) и как их убрать?

Это происходит, когда расплавленный пластик вытекает из сопла во время его перемещения над пустыми областями модели. Главный виновник — неправильно настроенная ретракция (втягивание нити).

Быстрое решение: Включите ретракцию (Enable Retraction). Для экструдера типа Bowden начните с дистанции 5-6 мм и скорости 45 мм/с. Для Direct Drive экструдера попробуйте 1-2 мм и скорость 40 мм/с. Распечатайте тестовую модель для ретракции (retraction tower), чтобы найти идеальные значения для вашего филамента.

- Что делать, если первый слой отклеивается от стола прямо во время печати?

Плохая адгезия первого слоя — одна из самых распространенных проблем. Причины могут быть в грязном столе, слишком большом зазоре между соплом и столом или неправильной температуре.

Быстрое решение: Во-первых, тщательно протрите стол изопропиловым спиртом. Во-вторых, попробуйте увеличить температуру стола на 5-10°C (например, для PLA с 50°C до 60°C). В-третьих, в Cura в разделе «Адгезия к столу» (Build Plate Adhesion) выберите тип «Кайма» (Brim) и установите ширину в 8-10 линий. Кайма увеличит площадь контакта модели со столом и поможет ей удержаться.

- Как уменьшить видимость слоев, особенно на пологих изгибах (эффект «лесенки»)?

Эффект «лесенки» (staircase effect) — это неотъемлемая часть FDM-технологии, но его можно минимизировать. Чем толще слой, тем заметнее ступеньки.

Быстрое решение: Самый простой способ — уменьшить высоту слоя (Layer Height). Если вы печатали слоем 0.2 мм, попробуйте установить 0.12 мм. Это значительно увеличит время печати, но поверхность станет гораздо более гладкой. Для продвинутых пользователей в Cura есть функция «Адаптивные слои» (Use Adaptive Layers), которая автоматически изменяет высоту слоя в зависимости от геометрии модели, делая пологие участки более гладкими без сильного увеличения общего времени печати.

- Как быстро подобрать температуру и скорость для новой, незнакомой катушки филамента?

Даже пластик одного типа и цвета от разных производителей может требовать разных настроек. Никогда не полагайтесь на старый профиль при смене филамента.

Быстрое решение: Начните с печати температурной башни (temperature tower), о которой мы говорили в предыдущей главе. Это лучший способ визуально определить оптимальную температуру. Для скорости начните с консервативных значений, указанных производителем, или со стандартных 50 мм/с для PLA. Распечатайте небольшой тестовый куб 20x20x20 мм. Если качество хорошее, попробуйте увеличить скорость на 10 мм/с и повторите тест.

- Какие главные советы при печати гибкими материалами (TPU, TPE)?

Гибкие филаменты легко сжимаются и могут зажеваться в механизме подачи. Ключ к успеху — медленная и стабильная экструзия.

Быстрое решение: Установите низкую скорость печати — не выше 20-30 мм/с для всех параметров (скорость стенок, заполнения и т.д.). Отключите или сильно уменьшите ретракцию. Установите дистанцию ретракции на 1-2 мм со скоростью 20-25 мм/с. Это предотвратит зажевывание нити. Также слегка увеличьте температуру (на 5-10°C выше, чем для PLA), чтобы пластик тек легче.

- Как правильно настроить поддержки для моделей со сложными нависающими частями?

Стандартные поддержки могут либо плохо отделяться, либо недостаточно поддерживать модель. Cura предлагает гибкие настройки.

Быстрое решение: Включите «Генерацию поддержек» (Generate Support). Вместо стандартного типа «Normal» попробуйте «Древовидные» (Tree). Они экономят пластик и легче удаляются. Важный параметр — «Зазор по Z от поддержки» (Support Z Distance). Установите его равным высоте вашего слоя (например, 0.2 мм). Это создаст небольшой зазор, который позволит легко отделить поддержки после печати.

- Как исправить недостаточную экструзию (пропуски в слоях, тонкие стенки)?

Это может быть вызвано как механическими проблемами (засор сопла), так и программными настройками.

Быстрое решение: Если вы уверены, что сопло чистое, попробуйте немного увеличить параметр «Поток» (Flow) в Cura. Начните с увеличения на 3-5% (например, со 100% до 103%). Также убедитесь, что температура печати достаточна для вашего филамента; попробуйте поднять ее на 5°C. Иногда слишком высокая скорость печати не дает пластику успеть расплавиться — попробуйте снизить скорость на 10-15 мм/с.

- Как бороться с «пробками» и забиванием сопла?

Чаще всего пробки возникают из-за перегрева пластика в термобарьере (так называемый heat creep) или из-за пыли на филаменте.

Быстрое решение: Проверьте работу вентилятора, который обдувает радиатор хотэнда, — он должен работать постоянно. В Cura убедитесь, что ретракция не слишком большая по дистанции или скорости, так как частые и агрессивные втягивания могут усугубить проблему. Для PLA с Bowden-экструдером не ставьте дистанцию ретракции больше 6-7 мм.

- Нужно ли калибровать E-steps и как это связано с Cura?

Да, нужно, но это настройка прошивки принтера, а не слайсера. E-steps (шаги на миллиметр для экструдера) определяют, насколько точно мотор подает заданную длину филамента. Неправильное значение E-steps — основная причина хронической недоэкструзии или переэкструзии, которую не исправить только параметром «Поток».

Быстое решение: Калибровку E-steps делают один раз для конкретного экструдера. Процедура проста: отметьте 120 мм на филаменте от входа в экструдер, дайте команду принтеру выдавить 100 мм пластика, а затем измерьте, сколько филамента реально ушло. Разницу нужно использовать для расчета нового значения E-steps по специальной формуле. После калибровки E-steps верните параметр «Поток» в Cura к 100% и настраивайте его уже в небольших пределах (±5%).

- Когда использовать функции «Выбег» (Coasting) и «Режим перемещения» (Combing Mode)?

Это продвинутые инструменты для борьбы с дефектами на поверхности, такими как «прыщики» или швы.

Быстрое решение: Включите «Выбег» (Coasting), если даже после настройки ретракции на модели остаются небольшие наплывы в местах окончания внешних стенок. Эта функция отключает подачу пластика за долю секунды до конца линии, используя уже имеющееся в сопле давление. Начните со значения «Объем выбега» (Coasting Volume) 0.064 мм³. «Режим перемещения» (Combing Mode) установите в значение «Не в оболочке» (Not in Skin). Это заставит сопло при холостых перемещениях двигаться внутри модели, скрывая возможные «паутинки» от глаз.

- Как безопасно печатать ABS и другими потенциально вредными пластиками?

При нагреве ABS, ASA и некоторые другие пластики выделяют летучие органические соединения (включая стирол), которые вредны для дыхания.

Быстрое решение: Безопасность превыше всего. Никогда не печатайте этими материалами в жилом помещении без специальной подготовки. Минимальное требование — активная вытяжка, выводящая воздух за пределы помещения. Идеальный вариант — размещение принтера в отдельном, хорошо проветриваемом нежилом пространстве (мастерская, гараж) или использование закрытого корпуса с системой фильтрации воздуха (HEPA + угольный фильтр).

- Модель деформируется и углы загибаются вверх (warping). Как это исправить?

Это происходит из-за неравномерного остывания и усадки пластика, особенно у материалов вроде ABS или Nylon. Нижние, уже остывшие слои сжимаются, отрывая модель от стола.

Быстрое решение: Уменьшите разницу температур между моделью и окружающей средой. В Cura отключите или уменьшите скорость вентилятора обдува для первых 5-10 слоев (Initial Fan Speed = 0%). Увеличьте температуру стола (для ABS это 100-110°C). Используйте «Кайму» (Brim) или даже «Подложку» (Raft) для увеличения адгезии. Если принтер открытый, создайте для него временный корпус из картонной коробки, чтобы защитить модель от сквозняков и сохранить тепло.

Итоги и практические рекомендации для домашнего пользователя

Путь к стабильной и качественной 3D-печати лежит не через поиск секретных настроек, а через выработку методичного подхода. Самое важное правило, которое сэкономит вам массу времени, нервов и пластика, звучит так. Меняйте только один параметр за раз. Если печать не удалась, не поддавайтесь искушению сдвинуть сразу пять ползунков в Cura. Лучше вернитесь к последнему профилю, который давал хороший результат, и внесите одно-единственное изменение, направленное на исправление конкретного дефекта. Запустите печать небольшого тестового объекта и оцените результат. Ведите записи. Обычный блокнот или текстовый файл с пометками вроде «увеличила скорость ретракта до 45 мм/с, паутинка почти исчезла» со временем превратится в вашу личную базу знаний.

Чтобы свести к минимуму количество неудачных попыток, выработайте привычку проходить по короткому чеклисту перед каждой печатью.

- Профиль оборудования. Убедитесь, что в Cura выбран ваш принтер и правильный диаметр сопла. Это банальная, но частая ошибка после замены сопла.

- Профиль материала. Проверьте, что активен профиль именно для того пластика, который заправлен в принтер. Температуры для PLA и PETG кардинально различаются.

- Основные параметры. Быстро взгляните на высоту слоя, толщину стенок и процент заполнения. Соответствуют ли они цели? Для быстрого прототипа подойдёт слой 0.28 мм, а для фигурки с высокой детализацией лучше выставить 0.12 мм.

- Адгезия к столу. Выбран ли подходящий тип прилипания? Для моделей с маленькой площадью контакта со столом почти всегда нужен Brim (кайма).

- Поддержки. Осмотрите модель со всех сторон. Есть ли нависающие элементы? Если да, убедитесь, что поддержки включены.

- Предпросмотр. Это самый важный шаг. Всегда переключайтесь в режим предпросмотра и прогоняйте модель по слоям. Так вы увидите, как будет построен первый слой, как лягут поддержки и не пропустил ли слайсер какие-то мелкие детали.

Заводские профили в Cura — это отличная отправная точка, особенно для стандартных материалов вроде PLA от известных производителей. Но как только вы покупаете катушку нового пластика, даже если это тот же PLA, но другого цвета или от другой фирмы, будьте готовы к небольшим правкам. Каждый материал имеет свои уникальные свойства. Сохраняйте успешные калибровки в виде отдельных профилей. Например, «Esun PLA+ Белый» и «Bestfilament PETG Синий». В профиле стоит хранить результаты калибровочных тестов, таких как температурная башня (оптимальная температура сопла), тест ретракта и калибровка потока.

Для бытовых нужд вам, скорее всего, понадобятся всего несколько типов пластика.

- PLA. Ваш основной материал для большинства задач. Декоративные вазы, органайзеры, игрушки, прототипы — всё это его стихия. Он прост в печати и практически не имеет запаха.

- PETG. Когда нужна повышенная прочность и термостойкость. Из него получаются отличные функциональные детали. Например, кронштейны, защелки, детали для ремонта. Он немного капризнее в настройке, но его механические свойства оправдывают усилия.

Ваш путь освоения Cura будет зависеть от вашего опыта.

Для новичков. Сосредоточьтесь на основах. Используйте стандартные профили Cura для PLA. Ваша главная задача — добиться идеального первого слоя. Это на 90% зависит от правильной калибровки стола и его чистоты. Протирайте стол изопропиловым спиртом перед каждой печатью. Используйте кайму (Brim) для лучшей адгезии.

Для опытных пользователей. Начните создавать свою библиотеку профилей для каждого материала. Зайдите во встроенный Marketplace и установите полезные плагины, например, Calibration Shapes для быстрой генерации тестовых моделей или Settings Guide, который даёт подробные подсказки по каждому параметру. Экспериментируйте с древовидными поддержками (Tree Supports) и функцией выравнивания (Ironing) для получения гладких верхних поверхностей.

Для продвинутых пользователей. Ваш инструмент — это полный контроль. Используйте настройки для отдельных моделей (Per-Model Settings), чтобы задавать разные параметры для разных объектов на столе. Освойте скрипты постобработки (Modify G-Code), чтобы добавлять паузы для установки гаек или смены цвета филамента. Самые смелые могут начать изучать G-code, чтобы вносить правки в управляющую программу вручную.

Технологии 3D-печати не стоят на месте. Регулярно посещайте официальный сайт Ultimaker, чтобы скачивать свежие версии Cura. Разработчики постоянно улучшают алгоритмы нарезки и добавляют новые функции. Не ленитесь читать официальную документацию и вики-проекты. Там можно найти ответы на самые глубокие технические вопросы. И конечно, общайтесь. Тематические форумы и сообщества — это кладезь практического опыта, где всегда можно попросить совета и поделиться своими успехами.

Источники

- Секреты слайсера Cura. Часть 1

- Экономное заполнение в Ultimaker Cura! — 3DToday

- Ultimaker Cura: слайсер программа кура для 3д … — Top 3D Shop

- UltiMaker Cura: Настраиваем модель для 3D-печати — YouTube

- Как подготовить модель и настроить параметры печати 3D …

- Настройка 3D-Печати в cura — Яндекс

- Ultimaker Cura: настройка профиля для кастомного 3D принтера

- Обзор основных настроек слайсера Cura — ТриДэшник