При печати на 3D-принтере дома одной из частых проблем является плохая адгезия пластика к столу. Когда пластик не прилипает, первая слои отстают, и печать становится невозможной. В статье рассмотрим причины этой проблемы и действенные методы улучшения прилипания для успешных домашних проектов.

Причины плохой адгезии пластика к столу 3D-принтера

Когда пластик не хочет держаться на столе, первое, что приходит в голову – «принтер сломался». Но обычно проблема гораздо проще. Давайте разберемся, почему материал теряет контакт с поверхностью прямо во время печати.

Невидимые враги. Ваши пальцы оставляют на столе жирные следы даже при аккуратном обращении. То же самое с пылью, каплями растворителей или остатками предыдущих материалов. Полированный алюминий или стекло превращаются в «каток» для пластика из-за обычной бытовой грязи. Один эксперимент с рулоном бумажных полотенец и изопропиловым спиртом часто решает проблему лучше новых технологий.

Температурные качели. PLA любит прогретый до 55-65°C стол, но при 70°C уже начинает вести себя как капризный ребенок. ABS требует 100-110°C, а PETG может прилипнуть к холодной поверхности, если она правильная. Производители часто указывают диапазон в 10-15 градусов – это не прихоть, а рассчитанные параметры теплового расширения. Иногда стоит проверить термодатчик: расхождение в 5°C между установленным и фактическим значением разрушает адгезию.

Неправильный тандем. Стекло идеально для PLA с клеем, но саботирует печать ABS без подогрева. Текстурный PEI прекрасно держит PETG, пока вы не попробуете нейлон. История про «универсальные поверхности» часто оказывается маркетингом. Простой пример: поликарбонат требует 130°C стола и специального покрытия, иначе первый слой скручивается как осенний лист.

Забытый герой. Температура сопла влияет на адгезию сильнее, чем кажется. Холодный экструдер (на 5-10°C ниже оптимального) выдавливает «полурасплав», который плохо сцепляется с поверхностью. Перегрев делает материал слишком жидким – он растекается, теряя контакт с основой. Для PLA обычно хватает 200-220°C, но дешевые катушки с добавками требуют коррекции параметров.

Типичная ситуация из практики: после замены катушки PETG на PLA пользователь забывает сменить профиль печати. Сопло продолжает греться до 240°C, стол остывает до 50°C. Результат – пластиковая «спагетти» вместо детали. Такие мелочи разрушают адгезию чаще сложных технических неисправностей.

На производственных принтерах эти проблемы решаются автоматикой, но в домашних условиях требуется ручная настройка. Простой чек-лист перед печатью: очистка спиртом, проверка термометром реальной температуры стола, сверка настроек с типом материала. Эти 5 минут экономят часы борьбы с отслоившимися слоями.

Иногда причина кроется в сочетании факторов. Например, слегка загрязненная поверхность стекла дает приемлемое сцепление при правильной температуре. Но если добавить сюда ошибку в 10°C и легкий сквозняк из окна – адгезия исчезает полностью. Особенно чувствительны к таким комбинациям жесткие пластики вроде поликарбоната или ABS.

Интересный нюанс: цвет пластика влияет на терморегуляцию. Черные материалы лучше поглощают тепло, белые – отражают. Это может создать разницу в 3-5°C на поверхности стола при одинаковых настройках. Для ответственных деталей стоит делать тестовую калибровку при смене цвета в рамках одного типа пластика.

Выбор и подготовка поверхности стола для улучшения прилипания

Когда пластик отказывается держаться на столе, первое что проверяют опытные печатники – поверхность. Даже идеальные настройки температуры не спасут, если стол кривой или покрыт жирными пятнами от пальцев. Тут важно понимать: каждая текстура требует своего подхода.

Материалы столешницы

Стекло любят за идеальную плоскость и гладкий низ изделий. Но без подогрева и адгезивных средств тут не обойтись. Для PLA хватает 60°C и тонкого слоя ПВА-клея, а ABS требует минимум 100°C с каптоновой лентой. Главный подводный камень – микротрещины от перепадов температур, которые со временем появляются даже на закалённых стеклах.

Спецпокрытия вроде PEI и BuildTak стали стандартом для многих принтеров. PEI-пластина с шершавой поверхностью держит детали за счёт механического сцепления, но боится PETG – прилипает намертво, срывая верхний слой. BuildTak прощает ошибки новичкам, но изнашивается за 20-30 циклов печати. Видел когда-нибудь столешницу с вмятинами от экструдера? Это он.

Временные решения

Синий малярный скотч работает как бюджетная замена каптону. Нарезают полоски с нахлёстом 1-2 мм, прогревают стол до 50°C. После пяти печатей клейкий слой истирается – приходится менять. Лак для волос из баллончика даёт равномерное покрытие, но боится влаги. Утром нанесли, к вечеру уже может отслоиться при высокой влажности в комнате.

Техника подготовки

Чистоту проверяют на просвет – если видны разводы, берут изопропиловый спирт 90%+. Ватные диски оставляют ворсинки, лучше брать безворсовые салфетки для оптики. Для каптона и PEI используют скребок из пластика, металл оставляет царапины.

Выравнивание делают по живой схеме: нагревают стол до рабочей температуры, затем в четырёх углах регулируют зазор. Щуп из кальки должен двигаться с лёгким сопротивлением. Если при перемещении экструдера в центр зазор увеличивается – стол имеет выпуклость, нужна калибровка винтами.

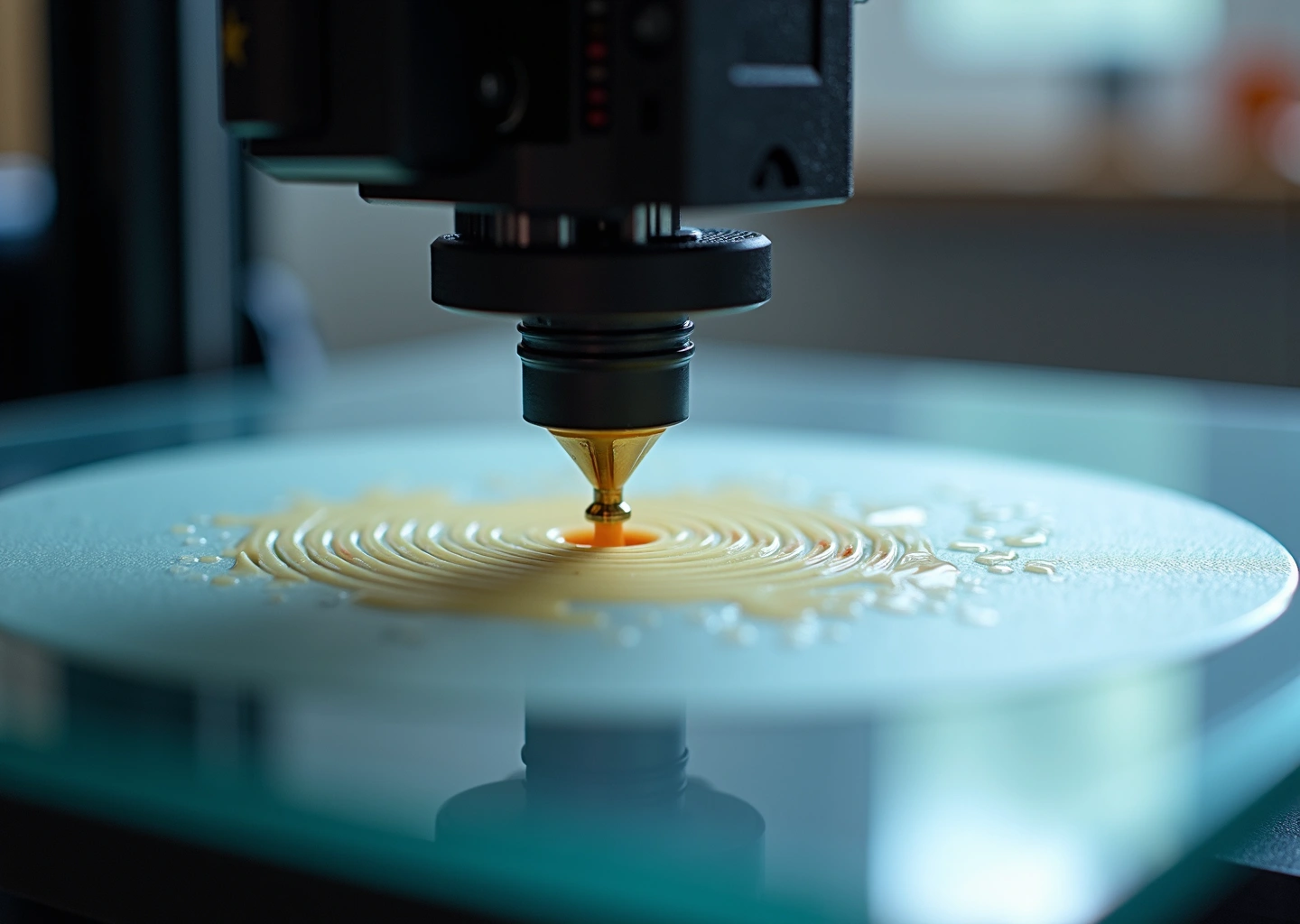

Нанесение адгезивов

Клей ПВА размазывают мокрым пальцем – так получается тонкий равномерный слой. После высыхания появляется матовая плёнка, которая плавится при контакте с горячим пластиком. Перебор с клеем даёт обратный эффект: первый слой «плывёт», теряя чёткость контура.

Совет от ремонтников принтеров: при использовании лака или спецспреев наносите состав в вытяжке или на балконе. Пары этилсиликата в составе некоторых аэрозолей вызывают головную боль, если дышать ими в замкнутом пространстве.

Иногда помогает комбинирование методов. Например, на стекло кладут PEI-плёнку, сверху обрабатывают разведённым ПВА в воде. Такой «сэндвич» держит даже крупные детали из ABS без загибов углов. Главное – не забывать обновлять клеевой слой после каждых 3-4 печатей.

Настройка температуры и других параметров печати для оптимальной адгезии

Правильные температурные настройки часто становятся ключом к решению проблем с адгезией, даже на идеально подготовленном столе. Если пластик упорно отказывается прилипать после калибровки и очистки поверхности — проверьте параметры нагрева и режимы печати. Каждый материал требует своего подхода, и здесь важны детали.

Температура стола: находим баланс

Для PLA обычно хватает 60 °C, но если стол крупногабаритный или в помещении сквозняк — пробуйте увеличить до 65–70 °C. Перегрев выше 75 °C иногда вызывает деформацию нижнего слоя. С ABS ситуация обратная: минимальный порог — 90 °C, оптимально 100–110 °C. Второй вариант — постепенное снижение температуры после первых пяти слоев на 5–10 градусов.

PETG капризнее: 70–80 °C обеспечивают адгезию, но при превышении 85 °C материал начинает «тянуться» за соплом. По наблюдениям инженеров компании Prusa Research, разница в 3–5 градусов на бюджетных принтерах иногда даёт противоположный эффект из-за неточности датчиков. Лучше провести тест с калибровочными квадратами, меняя температуру с шагом 2 °C.

Нагрев сопла: скрытые нюансы

Стандартные 200–220 °C для PLA работают, если скорость экструзии стабильна. При печати первых слоев попробуйте поднять температуру на 5–7 °C — это увеличивает текучесть и сцепление. Для ABS диапазон 230–250 °C критичен: слишком холодное сопло ведёт к расслоению, перегрев — к пузырению пластика.

Кейс из практики: пользователь жаловался на отслаивание PETG по краям. Оказалось, термодатчик экструдера показывал 235 °C, тогда как реальная температура была 225 °C из-за износа хотэнда. Проверка реальных значений термопарой и замена нагревательного блока решили проблему.

Скорость и высота первого слоя

Правило 30%: замедлите скорость первых слоев до 20–30 мм/с. При печати стартового слоя на 50 мм/с даже нагретый стол не гарантирует адгезию. В Cura этот параметр называется «Initial Layer Speed», в PrusaSlicer — «First layer speed».

Высоту первого слоя делайте на 25–50% больше стандартной: 0,3 мм вместо 0,2 мм при слое 0,16 мм. Это увеличивает площадь контакта, но важно не переборщить — слишком толстый слой (>0,35 мм) теряет форму. Проверьте зондом или щупом расстояние между соплом и столом — зазор должен равняться высоте первого слоя.

Охлаждение: когда включать вентилятор

Первые 3–5 слоев печатайте с выключенным обдувом для PLA. Полное отключение охлаждения для ABS — обязательное условие. С PETG лучше использовать 10–20% мощности вентилятора с третьего слоя, иначе края начинают загибаться.

Хитрости слайсера

- Включите опцию «Brim» для моделей с малым основанием — даже 3-миллиметровый бортик предотвратит отслаивание углов

- Увеличьте ширину экструзии первого слоя до 150% — в PrusaSlicer это «Elephant foot compensation»

- Попробуйте режим линейной Advance калибровки в Klipper — неравномерная экструзия часто незаметна глазу, но убивает адгезию

Не полагайтесь на шаблонные настройки. Производители филаментов указывают диапазоны температур, но реальные значения зависят от состава пластика, скорости печати и даже цвета. Чёрный ABS с сажей требует на 5–7 °C больше нагрева, чем белый. Филамент с добавкой стекловолокна — увеличения температуры стола на 10–15%.

Совет от инженеров 3DPrintTech: Если принтер год простоял без дела, перед печатью прогрейте стол на 10 °C выше рабочей температуры в течение 15 минут — это компенсирует деформацию поверхности от старых нагреваний.

Помните: нет универсальных цифр. Запишите в блокнот удачные настройки для каждого типа пластика и производителя. Со временем вы выработаете собственные стандарты, которые работают именно с вашим оборудованием.

Профессиональные советы и дополнительные методы повышения адгезии

Когда базовые настройки температуры и первого слоя не спасают, пора переходить к профессиональным хитростям. Не отчаивайтесь — даже опытные пользователи сталкиваются с проблемами адгезии. Главное знать проверенные методы и применять их осознанно.

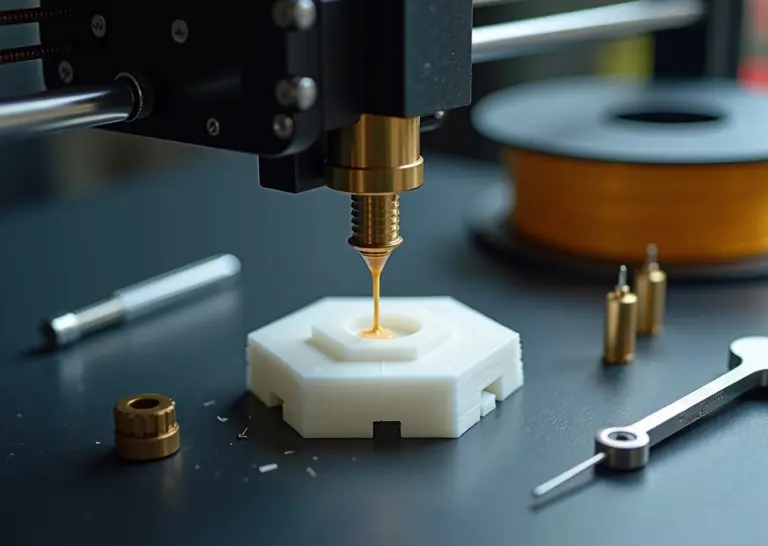

Начнём с вспомогательных конструкций в слайсере. Брим — это плоская «подложка» вокруг модели из 1-2 слоёв. Он увеличивает площадь контакта с поверхностью, как якорь удерживающий основную деталь. Для небольших объектов или сложной геометрии ставьте ширину 5-8 мм. Рафт работает иначе — это полноценная сетчатая платформа под всей моделью. Он нужен когда стол слегка деформирован или печатаете материалы вроде ABS с высокой усадкой. Но учтите: снимать рафт сложнее, а поверхность детали получится шероховатой.

Клеевые составы — вечная классика. Многие до сих пор спорят, что лучше: карандаш-клей, лак для волос или специализированные спреи вроде 3DLAC. Из личного опыта: обычный ПВА в спрее даёт тонкий ровный слой и не оставляет следов. Наносите его на прогретую до 50°C поверхность круговыми движениями с расстояния 20 см. Главная ошибка новичков — перебор с количеством. Если после печати стол напоминает ледяной каток, вы явно перестарались.

Механические методы часто недооценивают. Возьмите за правило протирать стол после каждой печати безворсовой салфеткой с изопропиловым спиртом 90%. Пальцевые отпечатки — злейшие враги адгезии. Для «убитых» поверхностей помогает мягкая шлифовка наждачкой P600-P800. Стеклянные столы иногда оживляют мыльным раствором и зубной щёткой. А если видите глубокие царапины или отслоения покрытия — не экономьте, сразу меняйте пластину.

Влажность — тихий убийца качества печати. PETG впитывает 5% влаги за сутки в обычной комнате. Симптомы: пузырьки при экструзии, хрупкие слои и отклеивающиеся углы. Храните катушки в зип-пакетах с силикагелем или в вакуумных контейнерах. Для экстренной сушки подходит духовка: 4-6 часов при 50-60°C с приоткрытой дверцей. Но лучше купить простой дегидратор — он безопаснее и точнее держит температуру.

Выбор поверхности под материал часто решает 50% проблем:

- Стекло с клеем — классика для PLA

- Текстурный PEI лист — идеален для PETG без дополнительных составов

- Поликарбонатная пластина — лучшее решение для ABS и нейлона

- Гладкий пружинный стальной лист — удобно снимать модели, но требует точной калибровки

Опытные пользователи часто комбинируют методы. Например, для высоких тонкостенных моделей из ABS используют брим + клей-карандаш + закрытый корпус принтера. При печати на стекле с PETG наносят слабый слой клея — это помогает избежать повреждения поверхности при снятии модели. Некоторые модифицируют стол фольгированным термоизолятором для равномерного нагрева.

Помните: нет универсального решения. Начните с проверки уровня стола и очистки поверхности. Если не помогает — добавляйте брим. Для капризных материалов сразу используйте клей с контролем влажности. И не бойтесь экспериментировать — иногда смесь из медицинского спирта и сахарной пудры в пропорции 3:1 работает лучше фирменных составов. Главное вести дневник параметров и отмечать, что сработало именно в ваших условиях.