Разберёмся, почему на домашних FDM/FFF 3D‑принтерах появляются пропуски слоев и недоэкструзия: как отличить симптомы, какие тесты провести и какие настройки или ремонты помогут. Статья даёт пошаговую диагностическую логику, практические приёмы устранения и рекомендации по профилактике для новичков и опытных пользователей дома.

Понимание проблемы: что такое пропуски слоев и недоэкструзия

Когда вы с нетерпением ждете окончания многочасовой печати, а в итоге получаете модель с дырами, тонкими, как паутина, стенками или целыми отсутствующими полосами, это, мягко говоря, расстраивает. Эти дефекты, известные как пропуски слоев и недоэкструзия, являются одними из самых распространенных проблем в FDM/FFF 3D‑печати. Хорошая новость в том, что почти всегда их можно исправить, если методично подойти к поиску причины. Давайте разберемся, что именно происходит с пластиком и принтером в такие моменты.

Недоэкструзия — это общий термин, который означает, что принтер подает меньше пластика, чем было запланировано программой (слайсером). Пропуски слоев — это видимое проявление недоэкструзии. Представьте, что вы рисуете линию клеем из тюбика. Если вы давите на тюбик равномерно, линия получается сплошной. А если давление ослабевает, в линии появляются пробелы. То же самое происходит и с вашим принтером: по какой-то причине расплавленный филамент перестает поступать из сопла в нужном объеме.

Важно сразу отличить пропуск слоя от другого похожего дефекта — смещения слоя. Это принципиально разные проблемы с разными причинами.

- Пропуск слоя (недоэкструзия) — это проблема с подачей материала. Слой находится на своем месте по осям X и Y, но в нем есть пустоты, дыры или он полностью отсутствует. Модель выглядит «недокормленной», пористой, хрупкой.

- Смещение слоя — это механическая ошибка позиционирования. Принтер печатает полноценный, сплошной слой, но сдвигает его в сторону по одной из осей. Модель выглядит так, будто ее части сдвинули друг относительно друга. Это проблема ремней, двигателей или механики, а не подачи пластика.

В этой статье мы говорим именно о первом случае — когда пластика не хватает.

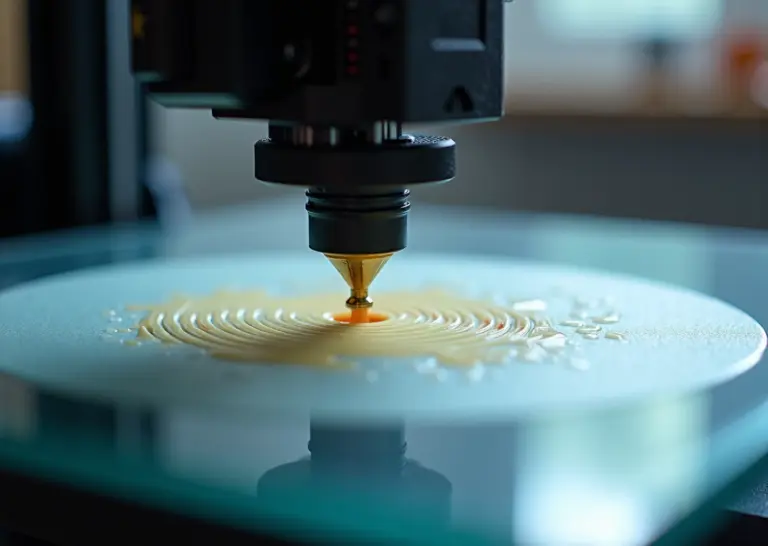

Физика процесса: что происходит внутри хотэнда

Чтобы понять корень проблемы, нужно заглянуть в самое сердце 3D‑принтера — в его печатающую головку, а точнее, в хотэнд. Процесс экструзии — это тонкий баланс нескольких физических сил и состояний.

Все начинается с экструдера. Это механизм с зубчатой шестерней (или двумя), который захватывает пластиковый пруток (филамент) и с силой проталкивает его вперед. Точность этой подачи калибруется параметром E‑steps (шаги на миллиметр) в прошивке принтера. Этот параметр говорит мотору экструдера, на сколько шагов ему нужно повернуться, чтобы протолкнуть ровно 1 мм филамента. Если E‑steps настроены неверно, принтер с самого начала будет подавать неправильное количество пластика.

Далее филамент попадает в хотэнд — горячую часть, где он плавится. Внутри хотэнда твердый пруток превращается в вязкую жидкость. Этот расплав создает обратное давление, сопротивляясь движению нового, еще твердого филамента. Экструдер должен постоянно преодолевать это давление. Наконец, расплавленный пластик выдавливается через маленькое отверстие — сопло. Диаметр сопла определяет толщину экструдируемой нити.

Любой сбой в этой цепочке приводит к недоэкструзии. Например, если температура хотэнда недостаточна, пластик становится слишком вязким, обратное давление резко возрастает, и мотор экструдера не может его протолкнуть. Если сопло частично забито нагаром или мусором, проход для пластика сужается, давление снова растет. Если зубчатая шестерня экструдера изношена или слабо прижимает филамент, она начинает проскальзывать, «сгрызая» пруток вместо того, чтобы его толкать.

Роль материала: не весь пластик одинаков

Сырье, которое вы используете, напрямую влияет на процесс экструзии. Каждый тип филамента имеет свои уникальные свойства.

- Тип филамента. PLA, PETG, ABS, TPU — все они плавятся при разной температуре и имеют разную вязкость в расплавленном состоянии. Печать PETG на температурах для PLA приведет к гарантированной недоэкструзии и засору сопла.

- Диаметр филамента. Стандартный диаметр — 1.75 мм. Слайсер рассчитывает объем подаваемого пластика исходя из этого значения. Если фактический диаметр вашего филамента «гуляет» и в каком-то месте составляет, например, 1.65 мм, то принтер, протолкнув нужную длину, выдавит меньший объем. Качественный филамент имеет стабильный диаметр по всей длине с допуском не более ±0.05 мм.

- Влажность. Многие виды пластика, особенно PETG и нейлон, гигроскопичны, то есть впитывают влагу из воздуха. Когда такой влажный филамент попадает в горячее сопло, вода в нем мгновенно превращается в пар. Этот пар создает пузырьки в расплаве, которые с хлопком вырываются из сопла, прерывая поток пластика. В результате на модели появляются нерегулярные пропуски и поверхность становится шершавой.

Типичные проявления и о чем они говорят

Внешний вид дефекта может дать первую подсказку о его причине. Это как симптомы болезни, которые помогают врачу поставить диагноз.

- Пропуски ровными полосами или на определенной высоте. Часто указывают на механическую проблему, которая проявляется циклично. Например, подклинивание оси Z на определенной высоте или проблема с катушкой филамента, которая в определенном положении заедает.

- Пропуски в начале слоя или после ретракта. Почти всегда это указывает на неверные настройки ретракта (втягивания нити) в слайсере. Принтер втягивает филамент слишком далеко или слишком быстро, а потом не успевает подать его обратно к началу печати новой линии.

- Нерегулярные, хаотичные пробелы. Самый сложный случай. Это может быть что угодно: влажный филамент, частичный засор сопла, который то появляется, то прочищается, проскальзывание шестерни экструдера из-за недостаточного прижима.

- Ухудшение качества на высоких скоростях. Если на медленной скорости все хорошо, а на быстрой начинается недоэкструзия, скорее всего, ваш хотэнд не успевает плавить пластик с такой скоростью (проблема термики) или экструдер не справляется с возросшим обратным давлением (проблема механики).

Чтобы систематизировать поиск, все возможные причины можно условно разделить на несколько групп, которые мы будем проверять в следующей главе, двигаясь от простого к сложному:

- Настройки слайсера: скорость, температура, поток, ретракты.

- Филамент: диаметр, влажность, качество.

- Механика экструдера: прижим, износ шестерни, чистота.

- Хотэнд: засор сопла, состояние термобарьера и тефлоновой трубки.

- Электроника и общая механика: работа нагревателя, термистора, драйверов двигателей.

Понимание этих основ — первый и самый важный шаг к решению проблемы. Теперь, когда у нас есть теоретическая база, можно переходить к практике и последовательной диагностике. Подробнее о распространенных проблемах печати можно прочитать в этой статье.

Последовательная диагностика причин и тесты для домашнего принтера

Итак, когда принтер начинает «голодать» и оставлять в модели уродливые прорехи, главное не паниковать и не разбирать его до винтика. Проблема почти всегда решается системным подходом. Мы пойдем по пути наименьшего сопротивления, от самых простых и быствых проверок к сложным, требующим вмешательства в механику и электронику. Такой метод сэкономит вам время и нервы.

Шаг 1. Программные настройки в слайсере

Это нулевой уровень сложности. Все изменения вносятся мышкой, и для этого не нужно даже прикасаться к принтеру. Часто причина недоэкструзии кроется именно в неверно заданных параметрах печати для конкретного пластика или модели.

- Скорость печати и Flow. Слишком высокая скорость не дает пластику успеть расплавиться и пройти через сопло. Flow (поток) или Extrusion Multiplier (множитель экструзии) — это прямая команда слайсера, сколько пластика выдавливать. Если значение занижено, вы гарантированно получите недоэкструзию.

- Ретракты (оттяжка филамента). Слишком большое расстояние или высокая скорость ретракта могут приводить к тому, что пластик не успевает вернуться в сопло в начале нового участка печати. В результате появляются пропуски в начале линий или на углах.

Тест. Самый простой способ проверки — напечатать небольшой калибровочный кубик (calibration cube) или специальный тест для экструзии (single-wall/extrusion-test). Внимательно наблюдайте за процессом. Если пропуски появляются на высоких скоростях (например, при печати заполнения), но внешние стенки, которые печатаются медленнее, выглядят нормально, то проблема именно в скорости. Попробуйте снизить ее на 20–30% или увеличить Flow на 5%. Если пробелы видны в местах, где экструдер начинал новый периметр, виноват ретракт.

Шаг 2. Филамент — качество сырья

Если со слайсером все в порядке, следующая по вероятности причина — сам пластик. Его качество и состояние напрямую влияют на стабильность потока.

- Диаметр филамента. Стандартный диаметр — 1.75 мм, но у некачественных производителей он может «гулять» от 1.65 до 1.85 мм. Слайсер рассчитывает объем пластика исходя из заданного значения. Если реальный диаметр меньше, принтер будет выдавливать меньше материала, чем нужно.

- Влажность. Большинство пластиков, особенно PETG и нейлон, гигроскопичны, то есть впитывают влагу из воздуха. При нагреве в хотэнде вода превращается в пар, образуя пузырьки в расплаве. Это приводит к характерным щелчкам, шипению и оставляет на модели пористую, хрупкую поверхность с пропусками.

Тест. Возьмите штангенциркуль и измерьте диаметр филамента в 10–15 местах на отрезке в пару метров. Если отклонения превышают 0.05 мм, этот пластик лучше отложить. Признак влажного филамента — характерный треск из сопла во время печати. Сухой пластик плавится тихо. Также можно попробовать согнуть пруток. Если он хрупкий и ломается, скорее всего, он набрал влаги.

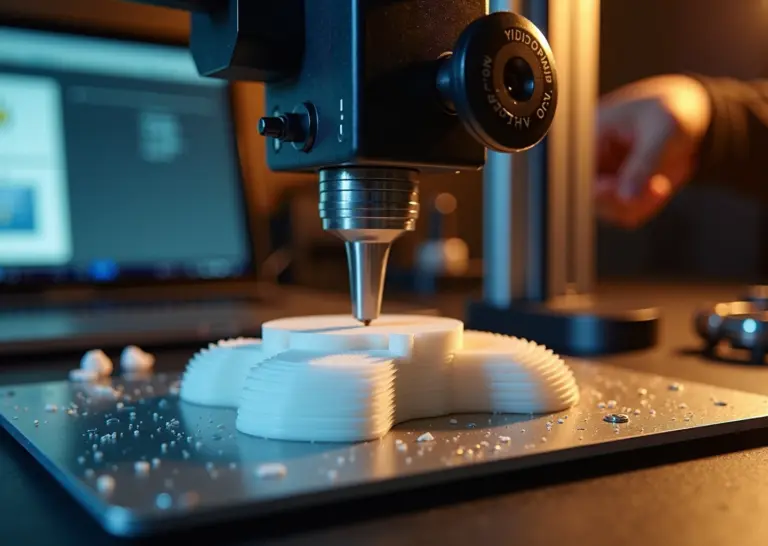

Шаг 3. Экструдер — сердце подачи

Экструдер толкает филамент в хотэнд. Любая проблема здесь — это прямой путь к недоэкструзии.

- Натяжение прижимного механизма. Слишком слабое натяжение пружины приведет к проскальзыванию филамента. Слишком сильное — к его деформации или даже перетиранию, что затруднит прохождение через трубку Боудена или термобарьер.

- Износ или загрязнение зубчатой шестерни. Со временем зубья шестерни, которая цепляет филамент, могут забиться пластиковой стружкой или сточиться. В обоих случаях сцепление с прутком ухудшается.

Тест. Прислушайтесь к работе экструдера. Характерные щелчки или скрежет — верный признак того, что мотор пытается протолкнуть пластик, но шестерня проскальзывает. Осмотрите саму шестерню. Если на ней видна пластиковая пыль, ее нужно почистить щеткой. Если зубья выглядят сглаженными, деталь пора менять.

Главный тест на этом этапе — калибровка шагов экструдера (E-steps).

- Прогрейте хотэнд до рабочей температуры вашего пластика.

- Отмерьте от входа в экструдер 120 мм филамента и поставьте метку маркером.

- Через терминал управления принтером (Pronterface, OctoPrint) или с экрана принтера дайте команду выдавить 100 мм пластика на небольшой скорости (например, G-код `G1 E100 F50`).

- После остановки измерьте расстояние от входа в экструдер до вашей метки. В идеале должно остаться 20 мм. Если осталось больше, например 30 мм, значит, принтер выдавил всего 90 мм вместо 100. Это и есть недоэкструзия. Для ее исправления нужно будет пересчитать и сохранить новое значение E-steps. Для проверки текущих настроек можно использовать G-коды M503 (показать все настройки из памяти) или M92 (показать шаги на мм).

Шаг 4. Хотэнд — зона плавления

Если пластик хороший и экструдер толкает его правильно, но проблема остается, значит, «узкое место» находится дальше, в горячей части.

- Засор сопла. Самая частая причина. Засор может быть частичным, когда поток пластика затруднен, но не перекрыт полностью.

- Проблемы с термистором или нагревателем. Если термистор (датчик температуры) показывает неверные значения или нагревательный элемент не может поддерживать стабильную температуру, пластик будет плавиться неравномерно.

Тест. Для диагностики и чистки сопла применяется метод «холодной протяжки» (cold pull). Нагрейте хотэнд, протолкните немного пластика (лучше всего подходит нейлон или специальный чистящий филамент), затем остудите его до 90–100 °C для PLA и резко вытяните пруток. На его кончике должен остаться идеальный слепок внутренней части сопла. Если вы видите на нем частички нагара или старого пластика, повторяйте процедуру дочиста.

За температурой следите по графику в программе управления. Резкие падения или сильные колебания (±5 °C и более) указывают на неисправность термистора, нагревателя или плохой контакт в проводах.

Шаг 5. Механика и электроника — глубокая диагностика

Это последний рубеж. Проблемы здесь встречаются реже, но их диагностика сложнее.

- Механические заедания. Искривленные валы, изношенные подшипники или перетянутые ремни могут создавать дополнительное сопротивление движению, которое электроника может неверно интерпретировать, вызывая сбои в работе.

- Перегрев драйверов шаговых двигателей. Драйверы, управляющие моторами, могут перегреваться при слишком высоком токе. Включается защита, мотор пропускает шаги, что приводит к пропускам слоев или их смещению.

Тест. Отключите питание принтера и вручную аккуратно подвигайте печатающую голову и стол по всем осям. Движение должно быть плавным, без рывков и заеданий. Проверьте натяжение ремней.

Проверка электроники требует осторожности. Самый безопасный способ — чтение логов принтера, если ваша прошивка (например, Klipper) это позволяет. Ошибки, связанные с драйверами или температурой, будут там зафиксированы. Можно аккуратно потрогать радиаторы драйверов во время печати. Если они обжигающе горячие, это плохой знак. Ток драйверов можно проверить мультиметром на специальных контактах платы или отрегулировать программно через прошивку.

Важно. Если вы не уверены в своих знаниях электроники, не пытайтесь измерять напряжение на работающей плате. Неправильное действие может привести к короткому замыканию и выходу из строя материнской платы. Если все предыдущие шаги не помогли, а подозрение падает на электронику, лучше обратиться к профессионалам или в опытное сообщество за советом.

Как исправить недоэкструзию и предотвратить пропуски слоев в будущем

Итак, диагностика позади, и мы точно знаем, что наш принтер страдает от недоэкструзии. Не стоит отчаиваться, ведь почти любую проблему с подачей пластика можно решить, имея под рукой правильные инструменты и четкий план действий. Давайте последовательно пройдемся по всем этапам исправления и профилактики, чтобы пропуски слоев остались в прошлом.

Работа с хотэндом и экструдером: первая линия обороны

Чаще всего корень проблемы кроется именно в связке «экструдер-хотэнд». Начнем с самого простого.

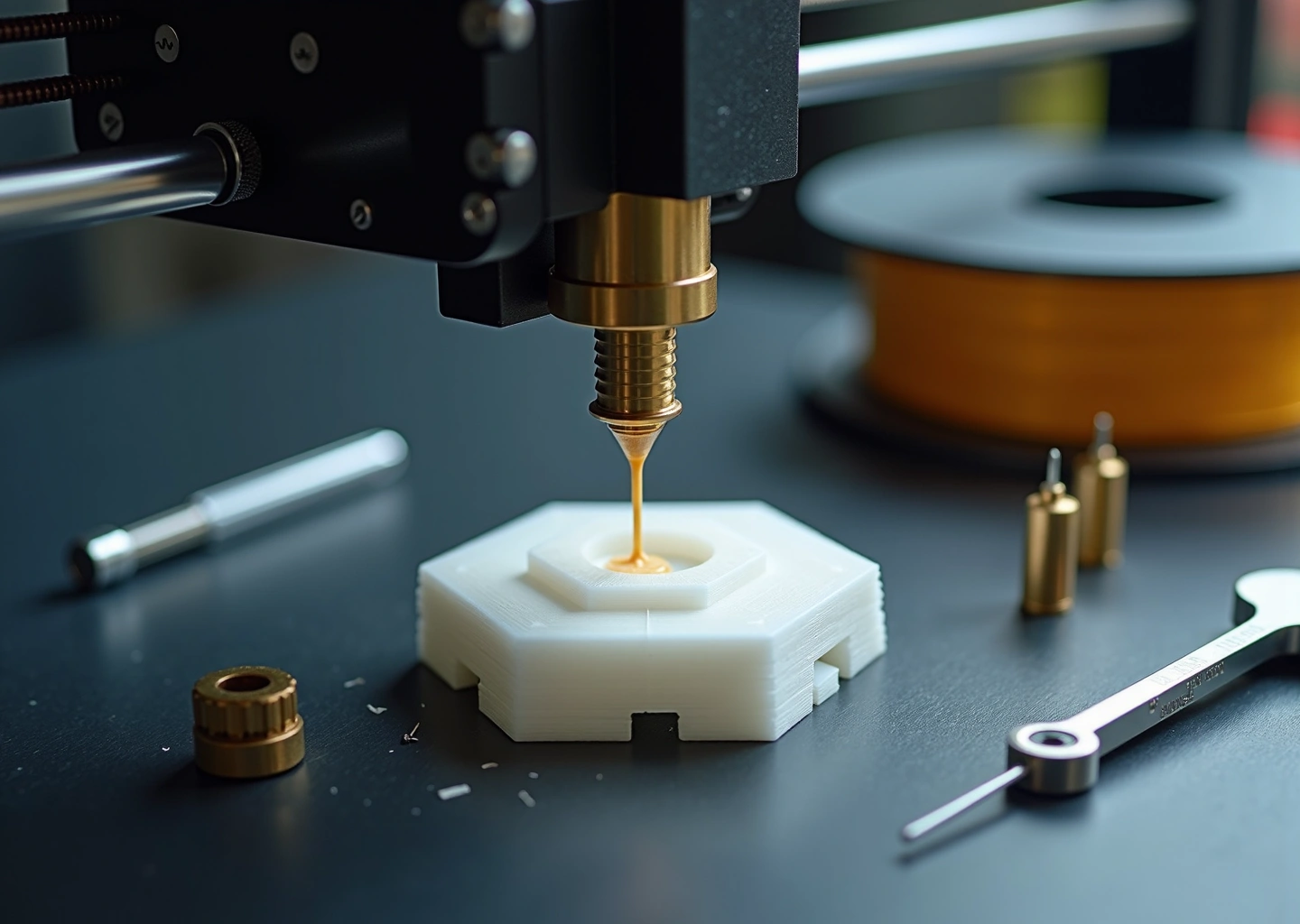

Чистка и замена сопла

Забитое сопло — классика жанра. Даже крошечная частица нагара или пыли может испортить всю печать. Есть два проверенных метода чистки:

- Метод «холодной протяжки» (Cold Pull). Идеален для удаления нагара и мелких частиц. Нагрейте хотэнд до рабочей температуры филамента, вручную протолкните небольшой отрезок пластика (лучше всего для этого подходит нейлон или специальный чистящий филамент), а затем остудите хотэнд до 80–90 °C для PLA или 120–140 °C для PETG/ABS. После этого резко, но аккуратно вытяните пруток. На его кончике вы увидите слепок внутренней части сопла со всей грязью. Повторяйте, пока кончик не станет чистым.

- Механическая прочистка. Если засор серьезный, используйте специальные тонкие иглы (обычно идут в комплекте с принтером). Нагрейте сопло до рабочей температуры и аккуратно, вращательными движениями, введите иглу в отверстие. Будьте осторожны, чтобы не сломать иглу и не повредить внутреннюю стенку сопла.

Иногда чистка уже не помогает. Латунные сопла — расходный материал, особенно при печати абразивными пластиками. Если вы заметили, что качество печати ухудшилось, а сопло выглядит изношенным, просто замените его. Это недорого и быстро. Заодно можно поэкспериментировать с диаметром: сопло 0.6 мм позволит печатать быстрее, а 0.2 мм — добиться невероятной детализации.

Настройка механизма подачи (фидера)

Проверьте зубчатую шестерню экструдера. Со временем она забивается пластиковой стружкой, что ослабляет зацеп. Почистите ее небольшой жесткой щеткой (подойдет латунная). Также важен прижим филамента. Если он слишком слабый, шестерня будет проскальзывать (часто это сопровождается характерными щелчками). Если слишком сильный — пруток будет деформироваться. Найдите золотую середину, при которой филамент надежно захватывается, но не сплющивается.

Калибровка и настройки слайсера: программное решение

Калибровка E-steps (шагов экструдера)

Это важнейшая калибровка, которая гарантирует, что принтер подает ровно столько пластика, сколько требует слайсер. Процесс прост:

- Нагрейте хотэнд до рабочей температуры используемого пластика.

- Отмерьте от входа в экструдер 120 мм филамента и поставьте метку маркером.

- С помощью меню принтера или команды G-кода (

G1 E100 F100) дайте команду выдавить 100 мм пластика. - После остановки измерьте расстояние от входа в экструдер до вашей метки. Если оно равно 20 мм, все идеально. Если нет — нужна калибровка.

- Допустим, осталось 25 мм, значит, принтер выдавил только 95 мм. Узнайте текущее значение E-steps (команда

M503в терминале). Рассчитайте новое значение по формуле: (Текущее значение E-steps) * (100 / Фактически выданная длина). В нашем примере: (Старое значение) * (100 / 95). - Сохраните новое значение в памяти принтера (команда

M500).

Корректировка параметров печати

Если с механикой и калибровкой все в порядке, обратимся к слайсеру.

- Температура печати. Попробуйте увеличить температуру на 5–15 °C. Некоторые пластики, особенно с красителями или добавками, требуют более высокой температуры для текучести.

- Поток (Flow/Extrusion Multiplier). Увеличьте этот параметр на 3–10%. Это прямая команда слайсеру подавать больше пластика.

- Скорость и ускорения. Слишком высокая скорость не дает пластику успеть расплавиться. Уменьшите общую скорость печати, особенно для внешних периметров и заполнения. Снижение ускорений также уменьшит нагрузку на экструдер.

- Оттяжка (Retraction). Если пропуски появляются в начале нового слоя или периметра, возможно, дело в слишком большом ретракте. Попробуйте уменьшить расстояние оттяжки (retraction distance) и его скорость (retraction speed).

Филамент: влага и качество

Влажный филамент — одна из самых недооцененных причин недоэкструзии. Гигроскопичные пластики, такие как PETG, нейлон и даже PLA, впитывают влагу из воздуха. При нагреве вода превращается в пар, образуя пузырьки и мешая нормальной экструзии.

- Сушка. Идеальный вариант — специальная сушилка для филамента. Но можно обойтись и обычной духовкой с конвекцией, если она может поддерживать низкую температуру. Для PLA достаточно 45–50 °C на 4–6 часов, для PETG — 60–65 °C на 6–8 часов.

- Хранение. Храните катушки в герметичных пакетах или контейнерах с силикагелем. Это предотвратит повторное впитывание влаги.

Апгрейды и профилактика: игра на опережение

Если вы хотите забыть о проблемах с экструзией надолго, подумайте об улучшениях. Замена стандартного хотэнда на all-metal позволит печатать высокотемпературными и абразивными пластиками без риска повредить тефлоновую трубку. Усиленный экструдер с двумя подающими шестернями (dual-drive) обеспечит надежный захват любого, даже самого скользкого филамента. Для абразивов (угленаполненных, светящихся в темноте) обязательно используйте сопла из закаленной стали или с рубиновым наконечником.

Домашний набор инструментов и запчастей

Чтобы любая поломка не застала вас врасплох, держите под рукой:

- Набор латунных сопел разного диаметра (0.2, 0.4, 0.6 мм).

- Иглы для чистки сопел.

- Набор шестигранных ключей и ключ для смены сопла.

- Небольшая латунная щетка.

- Запасная тефлоновая (PTFE) трубка.

- Штангенциркуль для измерения диаметра филамента.

- Контейнер с силикагелем или бытовая сушилка для филамента.

Регламент профилактики

Лучшее решение проблемы — ее предотвращение.

- Перед каждой печатью. Быстрый осмотр: чистота сопла, натяжение пружины экструдера.

- Еженедельно (или каждые 50 часов печати). Очистка зубчатой шестерни экструдера, проверка натяжения ремней.

- Ежемесячно (или каждые 200 часов печати). Сделайте «холодную протяжку», проверьте состояние тефлоновой трубки, смажьте направляющие.

Ведите журнал печати. Записывайте тип пластика, основные настройки и результат. Это поможет выявить закономерности и быстро находить причину проблем в будущем. Системный подход превращает борьбу с дефектами в управляемый и предсказуемый процесс.

Часто задаваемые вопросы и быстрые ответы

В этом разделе мы собрали самые частые вопросы, которые возникают у владельцев домашних 3D-принтеров при столкновении с пропусками слоев. Ответы даны в сжатой форме, чтобы вы могли быстро найти решение и вернуться к печати.

Как отличить недоэкструзию от смещения слоёв?

Это два совершенно разных дефекта, хотя оба портят геометрию модели. Понять разницу просто.

- Недоэкструзия — это недостаток пластика. Вы увидите пробелы, дыры, тонкие или отсутствующие стенки, хрупкое и пористое заполнение. Слой находится на своем месте по горизонтали, но он неполный, как будто в нём не хватает материала.

- Смещение слоёв — это механический сдвиг. Вся верхняя часть модели смещается в сторону по оси X или Y. Стенки при этом остаются целыми и хорошо пропечатанными, но модель выглядит так, будто её «сломали» и склеили со сдвигом.

Если у вас пробелы в слоях, это проблема с подачей пластика. Если же модель «съехала» вбок, ищите причину в механике принтера, например, в натяжении ремней или перегреве драйверов двигателей.

Что делать, если экструдер щёлкает и проскальзывает?

Щелчки экструдера — это сигнал SOS. Мотор пытается протолкнуть филамент, но не может, и шестерня проскакивает. Это значит, что на пути пластика возникло слишком большое сопротивление. Не игнорируйте этот звук, он может повредить и филамент, и механизм подачи.

Действуйте по порядку:

- Увеличьте температуру. Попробуйте поднять температуру сопла на 5–10 °C. Возможно, пластик просто не успевает плавиться.

- Снизьте скорость печати. Уменьшите скорость на 20–30%. Это даст филаменту больше времени на прогрев в хотэнде.

- Проверьте сопло. Скорее всего, оно забито. Сделайте «холодную протяжку» (cold pull) или аккуратно прочистите сопло специальной иглой на горячую.

- Ослабьте прижим. Если пружина фидера затянута слишком сильно, она деформирует пруток, и он застревает в трубке. Слегка ослабьте винт прижима.

Если ничего из этого не помогло, возможно, проблема глубже — в износе тефлоновой трубки внутри хотэнда или в некачественном филаменте.

Можно ли просто увеличить температуру, чтобы решить проблему?

Да, небольшое увеличение температуры (на 5–15 °C) — это один из первых и самых простых шагов для борьбы с недоэкструзией. Это улучшает текучесть пластика и помогает ему легче проходить через сопло. Однако это не панацея. Если причина в забитом сопле или неправильной калибровке, одна лишь температура не поможет.

Будьте осторожны. Чрезмерный нагрев может вызвать другие проблемы: «сопли» (stringing), наплывы, потемнение пластика и даже выделение вредных испарений, особенно с ABS. Используйте этот метод как быструю диагностику, но если проблема сохраняется, ищите её истинную причину.

Как правильно откалибровать E-steps в домашних условиях?

Калибровка E-steps (шагов на миллиметр для экструдера) гарантирует, что принтер подаёт ровно столько пластика, сколько указано в G-коде. Это ключевая настройка. Процесс простой:

- Отсоедините PTFE-трубку от экструдера, чтобы филамент выходил свободно. Прогрейте хотэнд до рабочей температуры вашего пластика.

- Отмерьте от входа в экструдер 120 мм филамента и поставьте метку маркером.

- Через меню принтера или с помощью управляющей программы (например, Pronterface) дайте команду подать 100 мм пластика (G-код:

G1 E100 F100). - Измерьте расстояние от входа в экструдер до вашей метки. Если осталось 20 мм, всё идеально. Если осталось, например, 30 мм, значит, принтер подал только 90 мм вместо 100.

- Используйте формулу для расчёта нового значения E-steps: (текущие E-steps * 100) / фактически поданная длина. Новое значение сохраните в памяти принтера командой

M500.

Какой сопло и температуру выбрать для PLA, PETG, ABS и TPU?

Для большинства задач в домашней печати идеально подходит стандартное латунное сопло диаметром 0.4 мм. Что касается температур, вот отправные точки. Всегда сверяйтесь с рекомендациями производителя на катушке, так как у разных марок пластика могут быть свои особенности.

- PLA: Сопло 190–215 °C, стол 50–60 °C. Самый простой и неприхотливый материал.

- PETG: Сопло 230–250 °C, стол 70–85 °C. Требует чуть более высоких температур и хорошего обдува.

- ABS: Сопло 240–260 °C, стол 90–110 °C. Обязательно печатать в закрытом корпусе, чтобы избежать расслоения из-за усадки.

- TPU: Сопло 210–230 °C, стол 40–60 °C. Гибкий материал, требует медленной скорости печати (20–30 мм/с) и, желательно, экструдера с прямым приводом (direct).

Как в 3 шага проверить, не в филаменте ли проблема?

Иногда часы, потраченные на настройку принтера, можно было сэкономить, просто проверив пластик. Вот быстрый тест:

- Визуальный осмотр и замер. Проверьте пруток. Он должен быть гладким, без утолщений и пузырьков. Измерьте его диаметр штангенциркулем в нескольких местах. Отклонение больше чем на 0.05 мм может вызывать проблемы.

- Тест на хрупкость. Отмотайте немного филамента и согните его. Если он сразу же ломается с треском, значит, он отсырел. Влажный пластик — одна из главных причин плохой печати.

- Замена на заведомо хороший. Самый надёжный способ. Возьмите новую, свежераспечатанную катушку филамента от проверенного производителя и запустите печать с ней. Если проблема исчезла, значит, дело было в старом пластике.

Как защитить филамент от влаги и как сушить его дома?

Большинство пластиков для 3D-печати гигроскопичны, то есть впитывают влагу из воздуха. Это приводит к щелчкам при печати, пористости и плохой спекаемости слоев.

- Хранение: Лучший способ — герметичные контейнеры или вакуумные пакеты с силикагелем. Храните катушки в сухом месте, не оставляйте их на открытом воздухе надолго.

- Сушка:

- Специальная сушилка для филамента: Самый безопасный и удобный вариант.

- Дегидратор для овощей и фруктов: Отлично подходит, если позволяет сушить при нужной температуре (50–70 °C).

- Духовой шкаф с конвекцией: Рискованный метод! Используйте его только в крайнем случае. Убедитесь, что ваша духовка точно держит низкую температуру (45–50 °C для PLA, 65 °C для PETG). Положите катушку на решётку на 4–6 часов. Внимание: превышение температуры может расплавить и испортить всю катушку. Постоянно контролируйте процесс.

Когда пора менять сопло или экструдер?

Это расходные материалы, и их своевременная замена — залог качественной печати.

- Сопло: Меняйте его, если чистка уже не помогает, а качество печати заметно ухудшилось (неровные линии, наплывы). Стандартное латунное сопло служит примерно 200–300 часов при печати обычными пластиками вроде PLA. Если вы печатаете абразивными материалами (с углеволокном, деревом, металлом), используйте закалённое сопло и меняйте его по мере износа.

- Механизм экструдера: Осмотрите подающую шестерню. Если её зубья сточились и стали гладкими, она больше не сможет эффективно цеплять филамент. Это верный признак того, что механизм пора менять. Также замена может потребоваться, если вы постоянно боретесь с проскальзыванием, а все остальные причины уже исключены.

Важное замечание о безопасности: любые манипуляции с хотэндом (чистка, замена сопла) проводите только на прогретом принтере, но будьте предельно осторожны. Используйте инструменты (ключи, пинцеты), а не руки. При работе с электроникой, например, при проверке драйверов, всегда полностью отключайте принтер от электросети. Если вы не уверены в своих действиях, особенно если это касается электрических компонентов, лучше обратиться к специалисту.

Итоги и рекомендация по безопасной и стабильной печати

Мы с вами подробно разобрали, почему 3D-принтер может «недоедать» пластик, оставляя в моделях досадные пропуски. Проблема недоэкструзии многогранна, но почти всегда решаема, если подходить к ней системно. Главный вывод, который стоит сделать, — не нужно паниковать и менять всё подряд. Причина часто кроется в одной-двух мелочах. Успех заключается в последовательной диагностике, от самых простых и очевидных вещей к более сложным. Чтобы превратить теорию в уверенную практику, я подготовила для вас пошаговый план действий. Это ваш личный чеклист, который поможет быстро сориентироваться в любой ситуации и вернуть печать в стабильное русло.

Ваш практический чеклист по борьбе с недоэкструзией

Этот план построен по принципу «от простого к сложному». Не пропускайте шаги, даже если они кажутся очевидными.

1. Быстрые проверки перед каждой печатью (2 минуты)

- Осмотрите филамент. Убедитесь, что катушка не запутана, и пластик подается в экструдер свободно, без натяжения и изломов.

- Проверьте сопло. На нём не должно быть налипшего старого пластика. Если есть, аккуратно удалите его пинцетом, пока хотэнд разогревается.

- Проверьте прижимной механизм экструдера. Слегка потяните филамент рукой. Он должен двигаться с небольшим усилием, но не проскальзывать. Убедитесь, что рычаг прижима находится в рабочем положении.

2. Базовые тесты при возникновении проблемы

Если вы заметили пропуски слоев на модели, остановите печать и проведите эти три базовых теста. Они помогут локализовать проблему.

- Тест ручной подачи. Нагрейте хотэнд до рабочей температуры вашего пластика. Попробуйте вручную протолкнуть филамент через сопло. Он должен выходить ровной, непрерывной струйкой. Если пластик идет туго, с хрустом или не идет вовсе — проблема в хотэнде (засор). Если идет легко, а при печати щелкает экструдер, проблема, скорее всего, в механизме подачи.

- Печать калибровочного кубика (20x20x20 мм). Это быстрый способ оценить общее качество экструзии. Внимательно осмотрите стенки кубика. Пропуски на всех стенках говорят о системной недоэкструзии (неверные настройки, E-steps). Пропуски в одних и тех же местах могут указывать на проблемы с механикой оси Z.

- Калибровка подачи пластика (E-steps). Это ключевой тест. Отмерьте 120 мм филамента от входа в экструдер, поставьте метку. Дайте принтеру команду выдавить 100 мм пластика. Измерьте расстояние от входа до метки. Если осталось 20 мм — всё отлично. Если больше (например, 25 мм), значит, принтер подал всего 95 мм. Необходимо пересчитать и сохранить новое значение E-steps.

3. Исправления, которые стоит попробовать в первую очередь

Это самые частые и легко устранимые причины.

- Прочистите сопло. Самый эффективный метод — «холодная протяжка» (cold pull). Он позволяет удалить мелкий мусор и нагар изнутри.

- Увеличьте температуру печати. Попробуйте поднять температуру на 5–10 °C. Возможно, пластик просто не успевает полностью расплавиться при вашей скорости.

- Увеличьте поток (Flow/Extrusion Multiplier) в слайсере. Поставьте значение 103–105% (1.03–1.05). Это программная компенсация небольшой недоэкструзии.

- Снизьте скорость печати. Уменьшите скорость на 20–30%. Особенно это касается внешних периметров и заполнения.

- Проверьте и отрегулируйте натяжение прижимного винта экструдера. Слишком слабое натяжение вызывает проскальзывание, слишком сильное — деформирует пруток.

4. Когда пора менять детали или обращаться в сервис

Если простые методы не помогли, возможно, дело в износе компонентов.

- Замените сопло. Латунные сопла — расходный материал. После 150–200 часов печати (особенно абразивными пластиками) его канал изнашивается. Если кончик сопла выглядит деформированным или отверстие стало овальным, его пора менять.

- Осмотрите шестерню экструдера. Если её зубья сточились и стали гладкими, она не сможет эффективно цеплять филамент. Это верный признак необходимости замены.

- Проверьте тефлоновую (PTFE) трубку. Если у вас хотэнд не цельнометаллический (all-metal), трубка внутри него со временем деформируется от температуры. Потемневший, сузившийся или оплавленный конец трубки будет мешать прохождению пластика.

- Обращайтесь в сервис, если: вы перепробовали все программные и механические исправления, но проблема осталась; есть подозрения на неисправность электроники (перегрев драйвера шагового двигателя, нестабильное напряжение на плате); вы не уверены в своих силах при работе с электрическими компонентами принтера.

5. Превентивные меры для долгосрочной стабильности

- Храните филамент правильно. Используйте герметичные контейнеры или вакуумные пакеты с силикагелем. Сухой пластик — залог стабильной печати.

- Регулярно чистите принтер. Протирайте пыль, очищайте шестерню экструдера от пластиковой стружки, делайте cold pull раз в 10–15 печатей.

- Периодически проверяйте механику. Раз в месяц проверяйте натяжение ремней, затяжку всех винтов и отсутствие люфтов на движущихся частях.

Небольшие улучшения и ведение журнала

Чтобы превратить борьбу с проблемами в управляемый процесс, заведите журнал печати. Это может быть простой блокнот или таблица в Excel. Записывайте: дату, тип и производителя пластика, ключевые настройки (температура сопла/стола, скорость, поток) и результат с коротким комментарием. Это бесценная база знаний, которая поможет вам в будущем.

Создавайте в слайсере отдельные профили для каждой катушки пластика. Даже один и тот же материал от одного производителя, но из разных партий, может требовать небольшой коррекции температуры или потока.

План небольших улучшений:

- За 1 час. Откалибруйте E-steps и сохраните значение в памяти принтера. Это самое важное разовое действие для улучшения качества экструзии.

- За 1 день. Распечатайте температурную башню и тесты на ретракты для вашего самого используемого пластика. Найдите его идеальные параметры и создайте эталонный профиль в слайсере.

- За 1 неделю. Изучите возможность небольшого апгрейда. Например, замена стандартного экструдера на более надежный BMG-типа или установка цельнометаллического термобарьера для печати высокотемпературными пластиками.

Кратко о безопасности

Помните, 3D-принтер — это устройство, работающее с высокими температурами и электричеством.

Правило №1. Перед любыми манипуляциями с механикой или электроникой (замена сопла, проверка проводов) всегда выключайте принтер из розетки.

Правило №2. Хотэнд и стол остаются горячими еще долгое время после выключения. Не трогайте их голыми руками. Используйте перчатки и инструменты.

Правило №3. При работе с электроникой, например, при настройке тока на драйверах, будьте предельно осторожны. Случайное замыкание может вывести из строя материнскую плату. Если не уверены, лучше доверьте это специалисту.

Надеюсь, это руководство поможет вам не только решить текущие проблемы, но и сделать процесс 3D-печати более предсказуемым и приятным. Удачи в ваших проектах

Источники

- Основные проблемы в 3D печати. Способы их решения — 3DiY shop

- Наиболее распространенные проблемы экструзионной 3D …

- Дефекты 3Д печати? Причины проблем при 3D-печати и решения

- Пропуск (разрыв) слоя на крупных изделиях — 3DToday

- Дефекты 3д печати, проблемы 3d принтеров

- Проблемы, дефекты, ошибки 3D печати и варианты их решения

- 3Д печать по технологии FDM: проблемы и их решение. Часть 1

- Пробелы в 3D-печати как их исправить и избежать — Artline.ua